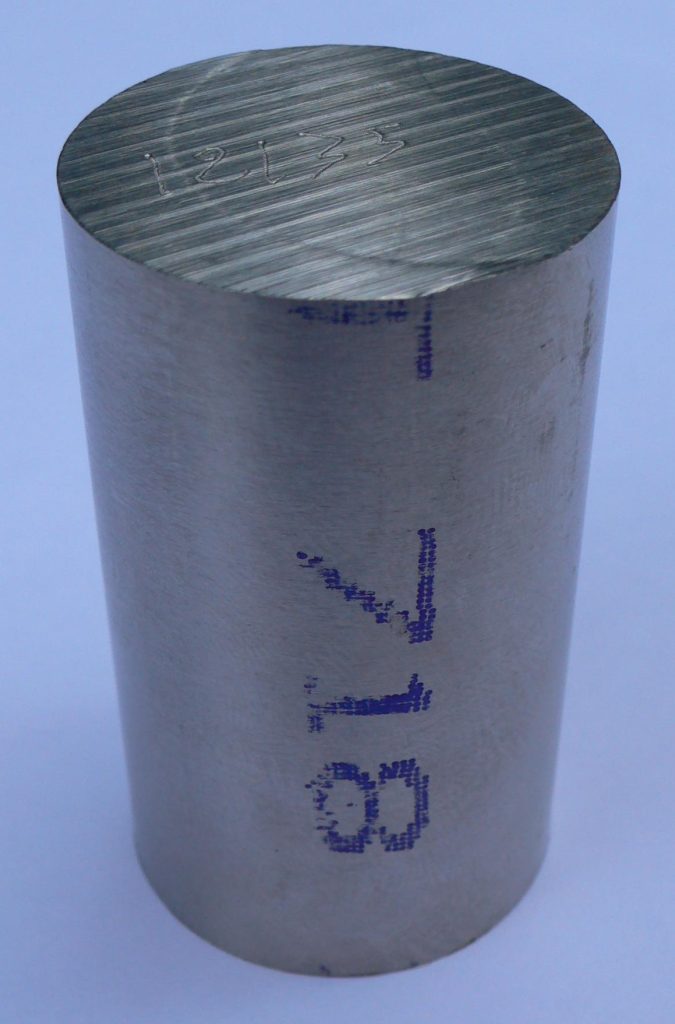

L’Inconel 718 è una superlega a base di nichel-cromo ampiamente utilizzata in applicazioni che richiedono elevata resistenza e durata in ambienti estremi. Sviluppata negli anni ’50 dalla Inco Alloys International, questa lega ha guadagnato popolarità grazie alle sue eccezionali proprietà meccaniche e alla resistenza alla corrosione ad alte temperature. Trova impiego in settori cruciali come l’aerospaziale, l’energia e il petrolio e gas, dove l’affidabilità e le prestazioni dei materiali sono fondamentali.

Composizione chimica e proprietà dell’Inconel 718

La composizione chimica dell’Inconel 718 è accuratamente bilanciata per ottenere le desiderate proprietà. La lega contiene principalmente nichel (50-55%), cromo (17-21%), ferro (circa 20%), niobio (4,75-5,5%), molibdeno (2,8-3,3%), titanio (0,65-1,15%) e alluminio (0,2-0,8%). Questa combinazione gli conferisce una densità di 8,19 g/cm³, un punto di fusione di 1260-1336°C e una conduttività termica di 11,4 W/m·K a 20°C.

| Elemento | Percentuale |

|---|---|

| Nichel | 50-55% |

| Cromo | 17-21% |

| Ferro | ~20% |

| Niobio | 4,75-5,5% |

| Molibdeno | 2,8-3,3% |

| Titanio | 0,65-1,15% |

| Alluminio | 0,2-0,8% |

Le proprietà meccaniche dell’Inconel 718 sono eccezionali:

- Resistenza a trazione: 1240 MPa a 20°C

- Limite di snervamento: 1036 MPa a 20°C

- Allungamento a rottura: 12% a 20°C

- Durezza: 331 HB

Questa superlega dimostra un’impressionante resistenza alla corrosione e all’ossidazione fino a temperature di 982°C, superando altre leghe a base di nichel come l’Inconel 625 e l’Hastelloy X.

Confronto con altre superleghe a base di nichel

L’Inconel 718 si distingue tra le superleghe per la sua combinazione di elevata resistenza, duttilità e resistenza alla corrosione. Rispetto ad altre leghe di nichel, come l’Inconel 625 e l’Hastelloy X, l’Inconel 718 offre:

- Maggiore resistenza a trazione e al creep ad alte temperature

- Migliore lavorabilità e saldabilità

- Costi relativamente inferiori grazie all’utilizzo di ferro

Queste caratteristiche rendono l’Inconel 718 la scelta preferita per molte applicazioni impegnative nell’industria aerospaziale, energetica e petrolifera.

Applicazioni dell’Inconel 718

Grazie alle sue proprietà superiori, trova impiego in una vasta gamma di settori industriali. Nell’industria aerospaziale, questa lega è utilizzata per realizzare componenti critici come dischi e pale di turbine, alloggiamenti e sistemi di scarico. Le turbine a gas richiedono materiali in grado di resistere a temperature fino a 700°C e l’Inconel 718 si dimostra all’altezza della sfida.

Nel settore energetico, è impiegato per componenti di reattori nucleari, turbine a vapore e sistemi di generazione di energia. La sua resistenza alla corrosione e all’ossidazione lo rende ideale per ambienti estremi con alta presenza di calore e pressione.

L’industria del petrolio e del gas si affida all’Inconel 718 per equipaggiamenti di pozzi profondi, valvole e pompe che devono sopportare condizioni severe. La capacità di questa lega di resistere a pressioni fino a 140 MPa e temperature fino a 250°C la rende indispensabile per queste applicazioni.

Altre applicazioni includono:

- Industria chimica: reattori, scambiatori di calore, tubazioni

- Racing: turbocompressori, sistemi di scarico, bulloneria

- Medicale: strumenti chirurgici, impianti, protesi

L’utilizzo in questi settori offre numerosi vantaggi, tra cui:

- Maggiore durata dei componenti

- Riduzione dei costi di manutenzione e sostituzione

- Migliori prestazioni in condizioni operative estreme

- Maggiore sicurezza e affidabilità

Processi di lavorazione dell’Inconel 718

Nonostante le sue eccellenti proprietà, l’Inconel 718 presenta alcune sfide nella lavorazione dovute alla sua elevata resistenza e alla tendenza all’incrudimento. Tuttavia, con le tecniche e gli strumenti adeguati, è possibile ottenere risultati di alta qualità.

Forgiatura e stampaggio

Può essere forgiato a caldo a temperature comprese tra 954°C e 1177°C. Il processo richiede un attento controllo della temperatura e della velocità di deformazione per evitare difetti come cricche e grani ingrossati. Lo stampaggio a caldo viene eseguito a temperature simili, con pressioni fino a 140 MPa.

Lavorazione a macchina

La tornitura e la fresatura dell’Inconel 718 richiedono utensili in carburo di grado K10-K20 con geometrie specifiche. Le velocità di taglio variano da 20 a 50 m/min, con avanzamenti di 0,1-0,3 mm/rev. L’uso di lubrificanti ad alta pressione e l’adozione di strategie di taglio apposite, come il taglio trocoidale, migliorano l’efficienza e la durata degli utensili.

L’elettroerosione (EDM) è un’alternativa efficace per la lavorazione di forme complesse nell’Inconel 718. Questa tecnica utilizza scariche elettriche per rimuovere il materiale, evitando le forze di taglio associate alle lavorazioni tradizionali.

Saldatura e giunzione

L’Inconel 718 può essere saldato utilizzando processi TIG (GTAW) e MIG (GMAW), oltre che con fascio elettronico (EBW) e laser. I materiali d’apporto devono avere una composizione chimica simile alla lega base per garantire la compatibilità. Il preriscaldo e il post-riscaldo possono essere necessari per ridurre il rischio di cricche.

Altri metodi di giunzione, come la brasatura e l’incollaggio adesivo strutturale, sono applicabili con un’adeguata preparazione superficiale.

| Processo | Temperature | Velocità di taglio |

|---|---|---|

| Forgiatura | 954°C – 1177°C | – |

| Tornitura | – | 20-50 m/min |

| Fresatura | – | 20-50 m/min |

Trattamenti termici

L’Inconel 718 richiede trattamenti termici specifici per ottimizzare le sue proprietà meccaniche. Il ciclo standard comprende:

- Solubilizzazione: riscaldamento a 980°C per 1 ora, raffreddamento in aria

- Invecchiamento: 718°C per 8 ore, raffreddamento in forno a 621°C, mantenimento per 8 ore, raffreddamento in aria

Questo trattamento produce una microstruttura contenente precipitati γ’ e γ” finemente dispersi, che conferiscono alla lega la sua resistenza.

Finitura superficiale e rivestimenti

Può essere sottoposto a vari trattamenti superficiali per migliorare la resistenza all’usura, alla corrosione e all’ossidazione. Tra questi:

- Pallinatura

- Lucidatura

- Rivestimenti PVD (TiN, CrN, AlTiN)

- Anodizzazione

- Placcatura elettrolitica (Cr, Ni, Ag)

La scelta del trattamento dipende dai requisiti specifici dell’applicazione e dalle condizioni operative previste.

Sviluppi futuri e alternative all’Inconel 718

La continua ricerca sulle superleghe mira a migliorare ulteriormente le proprietà dell’Inconel 718 e a sviluppare alternative per applicazioni specifiche. Gli sforzi si concentrano su:

- Ottimizzazione della composizione chimica per aumentare la resistenza alle alte temperature

- Sviluppo di tecniche di lavorazione avanzate, come l’additive manufacturing

- Miglioramento dei rivestimenti protettivi per estendere la durata dei componenti

Alcune alternative all’Inconel 718 includono:

- Inconel 625: maggiore resistenza alla corrosione, ma minore resistenza alle alte temperature

- Waspaloy: migliore stabilità microstrutturale, ma più costoso

- Haynes 282: eccellente resistenza all’ossidazione, ma meno duttile

La scelta della lega dipende dai requisiti specifici dell’applicazione e dal compromesso tra prestazioni e costi.

Il mercato delle superleghe a base di nichel, incluso l’Inconel 718, è in costante crescita grazie all’espansione dei settori aerospaziale, energetico e oil&gas. Si prevede che la domanda globale di queste leghe continuerà ad aumentare nei prossimi anni, trainata da economie emergenti e da una maggiore attenzione all’efficienza e alla sostenibilità.

Conclusione

L’Inconel 718 si è affermato come una delle superleghe più importanti e ampiamente utilizzate grazie alle sue eccezionali proprietà meccaniche, alla resistenza alla corrosione e alla versatilità in diverse applicazioni industriali. La sua capacità di operare in ambienti estremi lo rende indispensabile per settori critici come l’aerospaziale, l’energia e il petrolio e gas.

Nonostante le sfide nella lavorazione, l’adozione di tecniche e strumenti appropriati consente di sfruttare appieno il potenziale dell’Inconel 718. Con una corretta progettazione, lavorazione e trattamento termico, questa superlega offre prestazioni e durata superiori, riducendo i costi del ciclo di vita dei componenti.

Man mano che le industrie high-tech continuano a spingere i limiti di ciò che è possibile, rimane in prima linea nell’innovazione dei materiali. La ricerca e lo sviluppo in corso promettono di migliorare ulteriormente le sue proprietà e di espandere le sue applicazioni, assicurando che questa straordinaria lega continui a plasmare il futuro dell’ingegneria e della produzione.