Lo stampaggio a caldo è un processo di formatura dei metalli che combina l’azione di deformazione plastica ad alta temperatura con un rapido raffreddamento dello stampo. Questa tecnica innovativa permette di ottenere componenti in acciaio o alluminio con proprietà meccaniche superiori, geometrie complesse e spessori ridotti rispetto ai processi di stampaggio tradizionali.

Il ciclo di stampaggio a caldo prevede il riscaldamento del semilavorato (lamiera o billetta) fino alla temperatura di austenitizzazione (900-950°C per gli acciai), seguita da un rapido trasferimento nello stampo e dalla formatura ad alta pressione (fino a 1000 tonnellate). Durante la chiusura dello stampo, il pezzo viene contemporaneamente raffreddato e temprato, grazie a un efficiente sistema di termoregolazione integrato nello stampo stesso.

Questo processo, noto anche come “press hardening” o “hot stamping”, trova le sue origini nell’industria automobilistica degli anni ’80, ma ha conosciuto un rapido sviluppo e diffusione solo a partire dai primi anni 2000, grazie alla crescente richiesta di componenti leggeri e ad alte prestazioni per il settore automotive e aerospace.

Vantaggi dello Stampaggio a Caldo

I principali vantaggi dello stampaggio a caldo rispetto alle tecniche di formatura tradizionali sono:

- Miglioramento delle proprietà meccaniche: grazie alla tempra in stampo, i pezzi stampati a caldo possono raggiungere valori di resistenza a trazione fino a 1500-2000 MPa, con un allungamento a rottura del 5-8%. Questo permette di utilizzare acciai alto-resistenziali (come il 22MnB5 o l’Usibor) per realizzare componenti strutturali e di sicurezza per l’automotive.

- Riduzione del peso e dello spessore: l’elevata resistenza meccanica ottenuta con lo stampaggio a caldo consente di ridurre lo spessore dei componenti del 30-50% rispetto all’acciaio convenzionale, con una conseguente riduzione del peso del veicolo fino a 100-150 kg. Questo si traduce in minori consumi di carburante e minori emissioni di CO2.

- Maggiore complessità geometrica: le alte temperature di formatura (850-950°C) e l’uso di stampi raffreddati permettono di ottenere geometrie più complesse e profonde rispetto allo stampaggio a freddo, riducendo il numero di componenti e di operazioni di assemblaggio necessarie.

- Riduzione dei costi di produzione: nonostante i maggiori costi iniziali per stampi e attrezzature dedicate, lo stampaggio a caldo permette di ridurre i tempi di ciclo (15-20 secondi per pezzo) e di eliminare le operazioni di finitura e di trattamento termico post-formatura, con un significativo risparmio sui costi di produzione in grande serie.

Rispetto ad altre tecniche di formatura a caldo (come la forgiatura o la pressofusione), lo stampaggio a caldo offre una maggiore flessibilità di progettazione, una migliore qualità superficiale dei pezzi e la possibilità di integrare altre funzioni (come l’irrigidimento localizzato o la foratura) direttamente in stampo.

Materiali per lo Stampaggio a Caldo

I materiali più utilizzati per lo stampaggio a caldo sono gli acciai alto-resistenziali al boro, come il 22MnB5 (1.5528) o l’Usibor 1500. Questi acciai contengono il 0,20-0,25% di carbonio e piccole aggiunte di boro, manganese e titanio, che ne migliorano la temprabilità e la resistenza meccanica dopo il trattamento termico in stampo.

Per proteggere la superficie del metallo dall’ossidazione durante il riscaldamento e facilitare lo scorrimento in stampo, i laminati di acciaio vengono solitamente forniti con un rivestimento in alluminio-silicio (AS150 o AS80) o in zinco (GA o GI). Lo spessore tipico dei laminati per stampaggio a caldo varia da 0,8 a 2,5 mm.

Oltre agli acciai, lo stampaggio a caldo può essere applicato anche alle leghe di alluminio, in particolare alle serie 6000 (Al-Mg-Si) e 7000 (Al-Zn). Rispetto all’acciaio, l’alluminio offre un maggiore potenziale di alleggerimento dei componenti (fino al 50%), ma richiede temperature di processo più basse (480-520°C) e stampi più complessi per compensare il ritorno elastico.

Altri materiali compatibili con lo stampaggio a caldo sono il titanio (per applicazioni aerospaziali) e alcune leghe di magnesio (per componenti ultra-leggeri). Tuttavia, questi materiali richiedono attrezzature e know-how specifici e trovano applicazioni di nicchia rispetto all’acciaio e all’alluminio.

La tabella seguente riassume le principali caratteristiche dei materiali per stampaggio a caldo:

| Materiale | Temperatura di stampaggio | Resistenza a trazione | Allungamento a rottura |

|---|---|---|---|

| Acciaio 22MnB5 | 900-950°C | 1300-1500 MPa | 5-8% |

| Alluminio serie 6000 | 480-520°C | 300-350 MPa | 8-12% |

| Alluminio serie 7000 | 480-520°C | 450-550 MPa | 5-10% |

| Titanio grado 5 (Ti6Al4V) | 800-900°C | 900-1100 MPa | 8-15% |

Applicazioni e Settori di Utilizzo

Lo stampaggio a caldo trova la sua principale applicazione nell’industria automobilistica, dove viene utilizzato per produrre componenti strutturali e di sicurezza per scocca e telaio, come montanti, longheroni, traverse, rinforzi delle porte e del tetto. Grazie alla possibilità di realizzare geometrie complesse e integrate, lo stampaggio a caldo permette di ottimizzare il design dei componenti per la massima resistenza agli urti e la minima intrusione nell’abitacolo in caso di collisione.

Nell’aerospace, lo stampaggio a caldo viene utilizzato per produrre componenti critici per motori e strutture aeronautiche, come pale di turbina, flap, longheroni e centine delle ali. L’uso di acciai o leghe di titanio altoresistenziali permette di ridurre il peso dei componenti del 20-30% rispetto alle leghe convenzionali, con un significativo risparmio di carburante e di emissioni.

Altri settori di applicazione dello stampaggio a caldo sono:

- Attrezzature sportive e ricreative: telai di biciclette, mazze da golf, attacchi da sci, componenti per arrampicata e alpinismo.

- Edilizia e arredamento di design: profili strutturali per facciate, scale e balaustre, elementi di arredo urbano, complementi d’arredo in metallo.

- Energia e industria di processo: pale di turbine eoliche, scambiatori di calore, componenti per reattori e impianti chimici.

Grazie ai suoi vantaggi in termini di prestazioni, leggerezza e flessibilità di design, lo stampaggio a caldo è una tecnologia in forte crescita, con un tasso di adozione annuo del 10-15% nell’industria automobilistica globale. Si stima che entro il 2025 il mercato dello stampaggio a caldo raggiungerà i 20 miliardi di dollari, con una produzione di oltre 600 milioni di pezzi all’anno.

Attrezzature e Parametri di Processo

Le attrezzature principali per lo stampaggio a caldo sono:

- Presse: si utilizzano presse meccaniche o idrauliche con una forza di chiusura di 500-2500 tonnellate, a seconda delle dimensioni e della complessità dei pezzi da stampare. Le presse più moderne sono dotate di servovalvole e controlli elettronici per regolare con precisione la velocità e la forza di stampaggio.

- Forni: i laminati o le billette vengono riscaldati in forni a rulli o a induzione fino alla temperatura di austenitizzazione (900-950°C per gli acciai al boro). I forni sono dotati di sistemi di controllo della temperatura e dell’atmosfera per evitare l’ossidazione e la decarburazione superficiale del metallo.

- Sistemi di trasferimento: per minimizzare i tempi di trasferimento dal forno allo stampo (inferiori a 5 secondi), si utilizzano sistemi di manipolazione robotizzati o dedicati, come pinze o navette di trasferimento. È fondamentale che il metallo non si raffreddi troppo durante il trasferimento, per non compromettere la temprabilità e la formabilità.

- Stampi: gli stampi per stampaggio a caldo sono realizzati in acciai per lavorazioni a caldo (come l’AISI H13 o il 1.2344) e sono dotati di sistemi di raffreddamento integrati per temprare il pezzo durante la formatura. La progettazione dello stampo è una fase critica per garantire il corretto riempimento della cavità, l’uniformità del raffreddamento e l’estrazione del pezzo senza distorsioni.

I principali parametri di processo da controllare nello stampaggio a caldo sono:

- Temperatura del laminato o della billetta (900-950°C per gli acciai)

- Tempo di austenitizzazione nel forno (3-10 minuti, a seconda dello spessore)

- Velocità di stampaggio (100-500 mm/s)

- Pressione di stampaggio (50-100 MPa)

- Tempo di mantenimento in stampo per la tempra (5-15 secondi)

- Temperatura dello stampo (150-250°C per gli acciai)

Il controllo di questi parametri è fondamentale per garantire la qualità e la ripetibilità dei pezzi stampati. A tal fine, le presse e gli stampi moderni sono dotati di sensori di temperatura, pressione e spostamento, collegati a sistemi di monitoraggio e controllo in tempo reale del processo.

Inoltre, l’uso di software di simulazione (come AutoForm o PAM-STAMP) permette di ottimizzare la progettazione dello stampo e i parametri di processo, riducendo il tempo e i costi di sviluppo dei nuovi componenti.

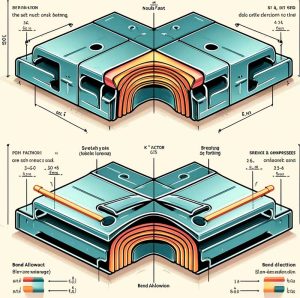

Progettazione degli Stampi

La progettazione degli stampi è una fase critica nel processo di stampaggio a caldo, in quanto influenza direttamente la qualità, la precisione dimensionale e la produttività dei pezzi stampati. I principali aspetti da considerare nella progettazione di uno stampo per stampaggio a caldo sono:

- Geometria della cavità: la forma e le dimensioni della cavità devono essere definite in base alla geometria finale del pezzo, tenendo conto del ritiro termico del materiale (0,5-1% per gli acciai) e delle tolleranze richieste (±0,1-0,3 mm). La cavità deve essere progettata per garantire un riempimento uniforme e completo del metallo, evitando pieghe, grinze o difetti di stampaggio.

- Linea di divisione: la posizione e la forma della linea di divisione tra la matrice e il punzone devono essere scelte in modo da facilitare l’estrazione del pezzo e minimizzare la formazione di bave o difetti di giunzione.

- Angoli di sformo: le pareti della cavità devono avere un’inclinazione sufficiente (almeno 3-5°) per permettere l’estrazione del pezzo senza danneggiare la superficie o lo stampo.

- Raggi e smussi: tutti gli spigoli e i raggi interni della cavità devono essere raccordati con raggi di curvatura sufficienti (almeno 2-5 mm) per evitare concentrazioni di tensione e facilitare il flusso del metallo durante la formatura.

- Sistema di raffreddamento: lo stampo deve essere dotato di un efficiente sistema di raffreddamento, costituito da canali di raffreddamento interni (conformali o dritti) e da inserti temprati ad alta conducibilità termica (come il rame o l’Ampco). Il layout e il dimensionamento dei canali di raffreddamento devono essere ottimizzati per garantire un raffreddamento uniforme e rapido del pezzo, evitando distorsioni o tensioni residue eccessive.

- Materiali dello stampo: gli stampi per stampaggio a caldo sono realizzati in acciai per lavorazioni a caldo (AISI H13, 1.2344, ecc.) bonificati a 42-48 HRC. Per aumentare la resistenza all’usura e all’ossidazione ad alta temperatura, le superfici dello stampo possono essere rivestite con strati ceramici (TiN, CrN, AlCrN) o nitrurate.

La progettazione dello stampo è assistita da software CAD/CAM e da strumenti di simulazione numerica (FEM), che permettono di prevedere il comportamento del metallo durante la formatura, ottimizzare la geometria della cavità e il sistema di raffreddamento, e prevenire difetti come pieghe, cricche o ritiri eccessivi.

Una corretta progettazione dello stampo permette di ottenere pezzi di alta qualità, con tolleranze dimensionali strette (±0,1-0,2 mm) e una lunga vita utile dello stampo (100.000-300.000 pezzi), riducendo i costi di manutenzione e i tempi di fermo macchina.

Trattamenti Termici Post-Stampaggio

Nonostante la tempra in stampo permetta di ottenere componenti con elevate proprietà meccaniche direttamente dopo lo stampaggio, in alcuni casi possono essere necessari dei trattamenti termici post-processo per ottimizzare la microstruttura, ridurre le tensioni residue o conferire caratteristiche superficiali specifiche ai pezzi stampati a caldo. I principali trattamenti termici applicati ai componenti stampati a caldo sono:

- Rinvenimento: un riscaldamento a bassa temperatura (150-200°C) per 1-2 ore seguito da un raffreddamento in aria, che permette di ridurre le tensioni residue generatesi durante la tempra in stampo e di aumentare leggermente la duttilità del materiale, senza comprometterne la resistenza meccanica.

- Distensione: un riscaldamento a temperatura inferiore a quella di rinvenimento (120-180°C) per 2-4 ore, che permette di ridurre le tensioni residue senza modificare la microstruttura del materiale. Questo trattamento è particolarmente indicato per i componenti che devono essere saldati o sottoposti a lavorazioni meccaniche successive.

- Riaustenitizzazione e ritempra (o bonifica): un ciclo completo di riscaldamento ad alta temperatura (900-950°C), tempra in olio o in acqua e rinvenimento a bassa temperatura (150-200°C), che permette di ottenere una microstruttura completamente martensitica e di massimizzare la resistenza meccanica del componente. Questo trattamento viene utilizzato per i componenti stampati che richiedono caratteristiche meccaniche superiori a quelleottenibili con la sola tempra in stampo, come le barre antirollio o i bracci delle sospensioni.

- Trattamenti termochimici: processi di diffusione di elementi come il carbonio o l’azoto sulla superficie del pezzo, seguiti da tempra e rinvenimento, che permettono di aumentare la durezza superficiale e la resistenza all’usura e alla fatica dei componenti. I principali trattamenti termochimici applicati ai pezzi stampati a caldo sono:

- Carbocementazione: diffusione di carbonio sulla superficie del pezzo a 900-950°C in atmosfera gassosa (endogas) o in bagno di sali, seguita da tempra e rinvenimento. Permette di ottenere uno strato superficiale duro (60-63 HRC) e resistente all’usura, mantenendo un cuore tenace e resistente agli urti. Viene utilizzata per componenti come ingranaggi, alberi e boccole.

- Nitrurazione: diffusione di azoto sulla superficie del pezzo a 480-580°C in atmosfera gassosa (NH3) o in bagno di sali, seguita da un rinvenimento di distensione. Permette di ottenere uno strato superficiale molto duro (1000-1200 HV) e resistente all’usura e alla corrosione, senza alterare le dimensioni del pezzo. Viene utilizzata per componenti come stampi, matrici e punzoni.

Per garantire l’efficacia e la ripetibilità dei trattamenti termici post-stampaggio, è fondamentale controllare accuratamente i parametri di processo, come la temperatura, il tempo di mantenimento, la velocità di riscaldamento e raffreddamento, e l’atmosfera del forno. Inoltre, i pezzi devono essere adeguatamente supportati e distanziati durante il trattamento per evitare deformazioni o distorsioni.

I trattamenti termici post-stampaggio richiedono un attento bilancio tra i costi aggiuntivi del processo (energetici, di manodopera e di attrezzaggio) e i benefici in termini di prestazioni e durata dei componenti. Pertanto, la scelta del tipo di trattamento e dei parametri di processo deve essere valutata caso per caso, in base ai requisiti specifici dell’applicazione e del materiale utilizzato.

Controllo Qualità e Certificazioni

Il controllo qualità dei componenti stampati a caldo è un aspetto fondamentale per garantire la sicurezza, l’affidabilità e le prestazioni dei prodotti finali. I principali difetti che possono verificarsi durante lo stampaggio a caldo sono:

- Pieghe o grinze superficiali dovute a un insufficiente riempimento dello stampo o a una non corretta progettazione della cavità.

- Cricche o rotture dovute a un raffreddamento troppo rapido o non uniforme del pezzo durante la tempra.

- Ritiri o cavità interne dovuti a un’insufficiente compattazione del materiale o a una non corretta compensazione del ritiro termico.

- Distorsioni o variazioni dimensionali eccessive dovute a tensioni residue o a un non corretto supporto del pezzo durante i trattamenti termici.

- Ossidazione o decarburazione superficiale dovute a un’insufficiente protezione del laminato durante il riscaldamento o a un’atmosfera di trattamento non corretta.

Per prevenire e identificare questi difetti, i pezzi stampati a caldo sono sottoposti a diverse tecniche di ispezione e controllo, sia durante il processo che sul prodotto finito:

- Controlli non distruttivi: ispezione visiva, liquidi penetranti, magnetoscopia, correnti indotte, ultrasuoni, radiografia. Permettono di rilevare difetti superficiali o interni senza danneggiare il pezzo.

- Controlli dimensionali: misure con calibri, micrometri, altimetri, proiettori di profili, macchine di misura a coordinate (CMM). Permettono di verificare la conformità dimensionale del pezzo rispetto alle tolleranze di progetto.

- Test meccanici: prova di trazione, durezza, resilienza, fatica. Permettono di verificare le proprietà meccaniche del materiale dopo lo stampaggio e i trattamenti termici, in accordo con le specifiche di progetto o le norme di riferimento (es. EN 10083, ASTM A255).

- Analisi metallografiche: esame della microstruttura al microscopio ottico o elettronico, misurazione della profondità di tempra o di cementazione. Permettono di verificare la corretta esecuzione dei trattamenti termici e termochimici.

Oltre ai controlli sul prodotto, anche il processo di stampaggio a caldo è soggetto a rigidi requisiti di qualità e tracciabilità, in accordo con gli standard internazionali per l’industria automobilistica (IATF 16949) e aerospaziale (AS/EN 9100).

Le principali certificazioni richieste per i componenti stampati a caldo sono:

- Certificato di conformità 3.1 secondo EN 10204, che attesta la conformità del prodotto alle specifiche di ordine e alle norme di riferimento, e riporta i risultati dei controlli e delle prove effettuate.

- Certificato di qualifica del processo di saldatura secondo ISO 3834 o ASME IX, se il componente deve essere saldato.

- Certificato di qualifica del processo di trattamento termico secondo AMS 2750 o CQI-9, se il componente è sottoposto a trattamenti termici post-stampaggio.

- Certificato di qualifica del personale secondo ISO 9712 o SNT-TC-1A, per gli operatori addetti ai controlli non distruttivi.

Inoltre, i produttori di componenti stampati a caldo devono implementare un sistema di gestione della qualità conforme alla IATF 16949 o alla ISO 9001, che includa:

- Il controllo e la tracciabilità della materia prima (laminati, billette) e dei materiali ausiliari (rivestimenti, lubrificanti).

- La qualifica e il monitoraggio dei processi speciali (stampaggio, trattamenti termici, controlli non distruttivi).

- La manutenzione e la taratura delle attrezzature di processo e di misura.

- La gestione delle non conformità e delle azioni correttive e preventive.

- La documentazione e la conservazione dei registri di qualità.

Un efficace controllo qualità, unito a una robusta progettazione del processo e del prodotto, permette di ottenere componenti stampati a caldo con un alto livello di affidabilità e sicurezza, in grado di soddisfare i severi requisiti prestazionali e normativi dei settori automotive e aerospace.

Innovazioni e Tendenze Future

Lo stampaggio a caldo è una tecnologia in continua evoluzione, spinta dalle crescenti esigenze di leggerezza, sicurezza e sostenibilità dei prodotti finali. Alcune delle principali innovazioni e tendenze che caratterizzeranno il futuro dello stampaggio a caldo sono:

- Nuovi materiali: oltre agli acciai al boro e alle leghe di alluminio convenzionali, si stanno sperimentando nuovi materiali per lo stampaggio a caldo, come:

- Acciai inossidabili (es. 1.4301) per componenti resistenti alla corrosione.

- Acciai Dual Phase (DP) e Complex Phase (CP) per componenti con proprietà differenziate nelle diverse zone del pezzo.

- Leghe di magnesio (es. AZ31) per componenti ultra-leggeri.

- Materiali compositi a matrice metallica (MMC) per componenti ad altissime prestazioni.

- Processi ibridi: lo stampaggio a caldo può essere combinato con altre tecnologie di formatura o di assemblaggio per ottenere componenti con funzioni integrate o prestazioni superiori, come:

- Stampaggio a caldo + idroformatura: per ottenere componenti cavi con geometrie complesse e pareti sottili.

- Stampaggio a caldo + roll forming: per ottenere profili lunghi con sezioni variabili e alte proprietà meccaniche.

- Stampaggio a caldo + saldatura laser o ibrida: per ottenere componenti saldati con minori distorsioni e migliore qualità del giunto.

- Soluzioni per l’alleggerimento: per ridurre ulteriormente il peso dei componenti stampati a caldo, si stanno studiando nuove soluzioni di design e di processo, come:

- Geometrie ottimizzate topologicamente con l’uso di software FEM e di ottimizzazione strutturale.

- Strutture a spessore variabile o a guscio, ottenute con stampi a più cavità o a cavità variabile.

- Riempimenti in schiuma metallica o in materiale plastico, per aumentare la rigidezza dei componenti senza aumentarne il peso.

- Trattamenti superficiali come la pallinatura o la rullatura, per aumentare localmente la resistenza a fatica dei componenti.

- Stampi intelligenti: per migliorare il controllo e l’ottimizzazione del processo di stampaggio a caldo, si stanno sviluppando stampi “intelligenti” dotati di sensoristica integrata e di sistemi di attuazione attiva, come:

- Sensori di temperatura, pressione e spostamento integrati nella cavità dello stampo, per monitorare in tempo reale le condizioni di processo.

- Attuatori piezoelettrici o magnetostrittivi per regolare attivamente la forma della cavità durante lo stampaggio, compensando le deformazioni elastiche dello stampo.

- Sistemi di raffreddamento adattivi o a più zone, per controllare in modo differenziato la velocità di raffreddamento nelle diverse aree del pezzo.

- Sistemi di lubrificazione a film d’olio o a nebbia, per migliorare lo scorrimento del materiale e ridurre l’usura dello stampo.

- Digitalizzazione e Industry 4.0: lo stampaggio a caldo, come tutti i processi produttivi moderni, è interessato dalla trasformazione digitale e dall’adozione dei principi dell’Industry 4.0, che includono:

- L’uso di sensori e di sistemi di acquisizione dati per monitorare in continuo le variabili di processo e la qualità dei pezzi prodotti.

- L’analisi dei dati di processo con tecniche di machine learning e intelligenza artificiale, per ottimizzare i parametri di stampaggio e prevenire i difetti.

- La simulazione numerica del processo di stampaggio, per ridurre i tempi e i costi di sviluppo di nuovi prodotti e per formare gli operatori.

- L’integrazione orizzontale e verticale dei flussi di informazione tra i diversi reparti aziendali e lungo la catena di fornitura, per migliorare l’efficienza e la flessibilità produttiva.

- Sostenibilità ambientale: lo stampaggio a caldo, come tutti i processi industriali, deve confrontarsi con le sfide della sostenibilità ambientale e della riduzione dell’impatto sul pianeta. Alcune delle soluzioni più promettenti in questo ambito sono:

- L’uso di materiali riciclati o riciclabili, come gli acciai da decarburazione o le leghe di alluminio secondario.

- L’ottimizzazione energetica del processo, attraverso il recupero del calore di scarto, l’uso di forni a induzione o a gas, e l’adozione di sistemi di gestione dell’energia.

- La riduzione dei consumi di acqua e di lubrificanti, attraverso l’uso di sistemi di raffreddamento a circuito chiuso o a nebbia, e di rivestimenti a basso attrito.

- La progettazione dei componenti per il fine vita, favorendo la disassemblabilità, la riparabilità e la riciclabilità dei prodotti a fine uso.

Queste innovazioni e tendenze rappresentano solo alcune delle possibili direzioni di sviluppo dello stampaggio a caldo, che si conferma come una tecnologia chiave per l’industria manifatturiera del futuro, in grado di rispondere alle sfide della mobilità sostenibile, della digitalizzazione e della circolarità delle risorse.

Conclusioni

Lo stampaggio a caldo si conferma come una tecnologia strategica per il settore metalmeccanico, in grado di offrire significativi vantaggi in termini di prestazioni, leggerezza e flessibilità di design dei componenti. Grazie alla possibilità di ottenere pezzi con elevate proprietà meccaniche e geometrie complesse in un’unica operazione, lo stampaggio a caldo permette di ridurre i costi di produzione e di assemblaggio, migliorando al contempo la sicurezza e l’efficienza dei prodotti finali.

Per sfruttare al meglio il potenziale dello stampaggio a caldo, è fondamentale adottare un approccio integrato al processo, che coinvolga tutte le fasi della catena del valore, dalla progettazione alla produzione, fino al controllo qualità e alla logistica. In particolare, l’uso di strumenti avanzati di simulazione numerica e di ottimizzazione strutturale permette di ridurre i tempi e i costi di sviluppo dei nuovi prodotti, mentre l’implementazione di tecnologie digitali e di soluzioni Industry 4.0 consente di migliorare l’efficienza e la flessibilità dei processi produttivi.

Lo stampaggio a caldo offre interessanti opportunità per la sostenibilità ambientale dei prodotti e dei processi, attraverso l’uso di materiali riciclati o riciclabili, l’ottimizzazione energetica del processo e la progettazione per il fine vita dei componenti.

In conclusione, lo stampaggio a caldo rappresenta una tecnologia chiave per l’industria manifatturiera del futuro, in grado di rispondere alle sfide della mobilità sostenibile, della digitalizzazione e della circolarità delle risorse. Le aziende che sapranno cogliere queste opportunità, investendo in ricerca e sviluppo, formazione del personale e collaborazione lungo la filiera, potranno acquisire un vantaggio competitivo duraturo e contribuire alla crescita e all’innovazione del settore metalmeccanico.