La pressatura a caldo è un processo di formatura dei metalli che sfrutta la deformazione plastica a temperature elevate per produrre componenti con forme complesse e proprietà meccaniche superiori. Questa tecnologia, sviluppatasi nel corso del XX secolo, ha trovato applicazione in diversi settori industriali, come l’automotive, l’aerospaziale e la produzione di utensili e stampi.

Il principio alla base della pressatura a caldo è la capacità dei metalli di deformarsi plasticamente quando sottoposti a sollecitazioni meccaniche a temperature superiori alla loro temperatura di ricristallizzazione. In queste condizioni, i grani cristallini del materiale si deformano e si riorientano, consentendo di ottenere la forma desiderata senza incorrere in cricche o rotture.

Il processo di pressatura a caldo

Il processo di pressatura a caldo si articola in diverse fasi, ognuna delle quali contribuisce alla qualità finale del componente. Inizialmente, il materiale di partenza, solitamente sotto forma di billette o preformati, viene riscaldato fino alla temperatura di lavorazione, che può variare da 700°C a 1200°C a seconda della lega utilizzata. Il riscaldamento può avvenire in forni a gas, a induzione o a resistenza elettrica.

Una volta raggiunta la temperatura desiderata, il materiale viene trasferito rapidamente nello stampo di pressatura, dove viene applicata una pressione che può raggiungere i 200 MPa. La pressione viene mantenuta per un tempo sufficiente a consentire al materiale di riempire completamente la cavità dello stampo e di consolidarsi. I tempi di pressatura possono variare da pochi secondi a diversi minuti, in funzione della complessità geometrica del pezzo e dello spessore delle pareti.

Parametri di processo critici per la pressatura a caldo sono la temperatura, la pressione e il tempo di mantenimento. Una corretta impostazione di questi parametri consente di ottenere componenti con proprietà meccaniche ottimali, come elevata resistenza, duttilità e tenacità. Altre variabili che influenzano la qualità dei pezzi pressati a caldo sono la velocità di deformazione, la lubrificazione dello stampo e il raffreddamento controllato dopo la formatura.

Rispetto ad altri processi di formatura dei metalli, come lo stampaggio a freddo o la forgiatura, la pressatura a caldo offre diversi vantaggi. Innanzitutto, consente di ottenere componenti con forme più complesse e dettagli geometrici più fini, grazie alla maggiore fluidità del materiale a temperature elevate. Inoltre, la pressatura a caldo permette di lavorare leghe ad alta resistenza che sarebbero difficili da formare a freddo, come gli acciai alto-legati o le superleghe a base di nichel.

Materiali e leghe per la pressatura a caldo

La pressatura a caldo viene utilizzata per una vasta gamma di materiali metallici, ognuno con caratteristiche e proprietà specifiche. Tra i più comuni vi sono:

- Acciai: gli acciai da bonifica, come il 42CrMo4 o il 30MnVS6, sono ampiamente utilizzati nella pressatura a caldo per la produzione di componenti strutturali e di sicurezza per l’industria automobilistica. Gli acciai inossidabili, come il 17-4 PH o il 316L, trovano applicazione nel settore medicale e nell’industria chimica.

- Leghe di alluminio: le leghe della serie 2000 (Al-Cu) e 7000 (Al-Zn) sono impiegate nella pressatura a caldo per la realizzazione di componenti aerospaziali e di parti strutturali leggere per l’automotive. Le leghe della serie 6000 (Al-Mg-Si) sono utilizzate per la produzione di telai e sospensioni.

- Leghe di titanio: il titanio grado 5 (Ti-6Al-4V) è la lega di titanio più diffusa nella pressatura a caldo, grazie alla sua elevata resistenza specifica e alla buona formabilità a caldo. Viene impiegata per la produzione di componenti aerospaziali, protesi medicali e parti per l’industria chimica.

- Superleghe: le superleghe a base di nichel, come l’Inconel 718 o l’Hastelloy X, sono utilizzate nella pressatura a caldo per la realizzazione di componenti per motori aeronautici e turbine a gas, grazie alla loro eccellente resistenza alle alte temperature e alla corrosione.

I materiali pressati a caldo presentano proprietà meccaniche superiori rispetto ai corrispettivi lavorati a freddo, grazie all’affinamento della grana cristallina e all’omogeneizzazione della microstruttura indotti dalla deformazione plastica a temperature elevate. Inoltre, la pressatura a caldo consente di ottenere componenti near-net-shape, riducendo la necessità di lavorazioni meccaniche di finitura e minimizzando gli sprechi di materiale.

Applicazioni e prodotti

La pressatura a caldo trova applicazione in diversi settori industriali, grazie alla sua capacità di produrre componenti con geometrie complesse, proprietà meccaniche elevate e costi contenuti. Alcuni esempi di prodotti realizzati mediante questa tecnologia sono:

- Industria automobilistica: componenti strutturali e di sicurezza, come montanti, traverse, longheroni e parti di telai. Componenti per motori, come bielle, alberi a camme, alberi motore e pistoni. La pressatura a caldo consente di ottenere parti con elevata resistenza agli urti e alle sollecitazioni cicliche, contribuendo alla sicurezza e alle prestazioni dei veicoli.

- Industria aerospaziale: componenti per motori aeronautici, come pale di turbina, dischi di compressore, camere di combustione e ugelli. Parti strutturali per velivoli, come longheroni alari, centine e elementi di fusoliera. La pressatura a caldo permette di realizzare componenti leggeri e resistenti, in grado di sopportare le severe condizioni di esercizio tipiche del settore aerospaziale.

- Utensili e stampi per lavorazioni a caldo: matrici per estrusione, punzoni e stampi per forgiatura e pressofusione. La pressatura a caldo consente di ottenere utensili con elevata resistenza all’usura, alla fatica termica e alla deformazione plastica, prolungandone la vita operativa e riducendo i costi di manutenzione.

- Industria oil & gas: componenti per valvole, pompe e sistemi di perforazione, come corpi valvola, sede di tenuta, alberi e ingranaggi. La pressatura a caldo permette di realizzare parti con elevata resistenza alla corrosione, all’erosione e alle alte pressioni, garantendo l’affidabilità e la sicurezza delle operazioni in ambienti ostili.

- Protesi e impianti medicali: componenti per protesi d’anca, di ginocchio e dentali, come steli femorali, piatti tibiali e impianti dentali. La pressatura a caldo consente di ottenere parti con elevata biocompatibilità, resistenza all’usura e all’corrosione, favorendo l’integrazione con i tessuti biologici e la durata dell’impianto.

Un esempio significativo di applicazione della pressatura a caldo nell’industria automobilistica è la produzione di componenti strutturali in acciaio ad alta resistenza per la BMW Serie 7. Grazie all’impiego di acciai da bonifica pressati a caldo, come il 22MnB5, è stato possibile realizzare parti con resistenza meccanica fino a 1500 MPa e spessori ridotti fino a 1,5 mm, consentendo una riduzione del peso del veicolo di oltre 40 kg rispetto all’impiego di acciai convenzionali.

Attrezzature e macchinari per la pressatura a caldo

Il processo di pressatura a caldo richiede l’impiego di attrezzature e macchinari specializzati, in grado di applicare elevate pressioni e temperature ai materiali in lavorazione. I principali componenti di un impianto di pressatura a caldo sono:

- Presse idrauliche: utilizzate per la maggior parte delle applicazioni di pressatura a caldo, le presse idrauliche consentono di applicare forze di chiusura fino a 50.000 kN e pressioni fino a 300 MPa. Sono dotate di sistemi di controllo avanzati per la regolazione della velocità di deformazione e del profilo di pressione durante il ciclo di formatura.

- Presse meccaniche: impiegate per lavorazioni ad alta produttività, le presse meccaniche sfruttano l’energia cinetica accumulata da un volano per applicare forze di chiusura fino a 20.000 kN. Sono caratterizzate da elevate velocità di deformazione e cicli di lavoro più brevi rispetto alle presse idrauliche.

- Stampi e utensili per pressatura a caldo: realizzati in acciai per lavorazioni a caldo, come l’AISI H13 o il W1.2343, gli stampi per pressatura a caldo sono progettati per resistere alle severe condizioni di esercizio, come elevate pressioni, temperature e usura. Sono dotati di sistemi di raffreddamento integrati per controllare la velocità di solidificazione del materiale e di rivestimenti superficiali per migliorare la resistenza all’ossidazione e la lubrificazione.

- Sistemi di riscaldamento e controllo della temperatura: per il riscaldamento dei preformati e degli stampi vengono utilizzati forni a gas, a induzione o a resistenza elettrica, in grado di raggiungere temperature fino a 1200°C con uniformità e precisione. Il controllo della temperatura è affidato a termocoppie e pirometri, integrati con sistemi di regolazione PID per garantire la stabilità del processo.

- Automazione e integrazione di processo: gli impianti di pressatura a caldo moderni sono dotati di sistemi di automazione avanzati, come robot manipolatori, trasferimenti lineari e tavole rotanti, per la movimentazione dei preformati e dei componenti pressati. L’integrazione di sensori, sistemi di visione e di controllo qualità in linea consente di monitorare e ottimizzare il processo in tempo reale, riducendo gli scarti e aumentando l’efficienza produttiva.

Un esempio di impianto di pressatura a caldo all’avanguardia è la linea di produzione di componenti strutturali in acciaio per automobili installata presso lo stabilimento Gestamp di Bielefeld, in Germania. La linea, che ha una capacità produttiva di 1,5 milioni di pezzi all’anno, è composta da una pressa idraulica da 2.500 tonnellate, un forno a induzione da 1,2 MW e un sistema di automazione con robot antropomorfi per la movimentazione dei pezzi. Grazie all’impiego di stampi multimpronta e di un sistema di controllo qualità in linea, l’impianto è in grado di produrre componenti ad alta resistenza con una cadenza di 15 pezzi al minuto e una ripetibilità dimensionale entro i 0,2 mm.

Considerazioni di progettazione e sfide

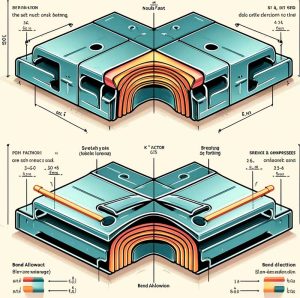

La progettazione di componenti per la pressatura a caldo richiede una profonda conoscenza delle caratteristiche dei materiali, dei parametri di processo e delle interazioni tra stampo e pezzo. Alcune delle principali considerazioni di progettazione sono:

- Geometria del componente: la forma del componente deve essere ottimizzata per garantire un riempimento uniforme dello stampo, evitando accumuli di materiale, sottosquadri e variazioni di spessore eccessive. È importante considerare anche la direzione di pressatura, l’angolo di sformo e la posizione delle linee di divisione dello stampo.

- Simulazione e analisi agli elementi finiti (FEA): per prevedere il comportamento del materiale durante la formatura e ottimizzare la geometria dello stampo, si ricorre a software di simulazione basati sul metodo degli elementi finiti. Questi strumenti consentono di analizzare la distribuzione delle tensioni e delle deformazioni nel pezzo, individuare potenziali difetti come pieghe o cricche, e valutare l’influenza dei parametri di processo sulla qualità finale del componente.

- Ottimizzazione del processo e dei parametri: la scelta dei parametri di processo, come temperatura di riscaldamento, velocità di deformazione, pressione e tempo di mantenimento, deve essere ottimizzata in funzione del materiale e della geometria del componente. Tecniche di ottimizzazione numerica, come il metodo Taguchi o gli algoritmi genetici, possono essere impiegate per individuare la combinazione di parametri che massimizza la qualità del pezzo e minimizza i costi di produzione.

Nonostante i vantaggi offerti dalla pressatura a caldo, questa tecnologia presenta anche alcune sfide e limitazioni. Tra le principali:

- Usura e durata degli stampi: le elevate temperature e pressioni di esercizio, unitamente alla natura abrasiva di alcuni materiali, possono causare un’usura accelerata degli stampi e ridurne la vita utile. Questo richiede l’impiego di acciai per lavorazioni a caldo di alta qualità, trattamenti superficiali come la nitrurazione o la deposizione di rivestimenti ceramici, e una manutenzione regolare degli stampi.

- Controllo della temperatura e del raffreddamento: per ottenere componenti con microstruttura e proprietà meccaniche ottimali, è fondamentale un controllo accurato della temperatura di riscaldamento e del raffreddamento dopo la formatura. Gradienti termici non uniformi o velocità di raffreddamento inadeguate possono provocare tensioni residue, distorsioni o variazioni di durezza nel pezzo.

- Formabilità limitata di alcuni materiali: nonostante la pressatura a caldo consenta di lavorare leghe ad alta resistenza, alcuni materiali possono presentare una formabilità limitata anche a temperature elevate. È il caso, ad esempio, di alcune leghe di alluminio o di acciai inossidabili indurenti per precipitazione, che possono essere soggetti a cricche o a fenomeni di incrudimento localizzato durante la deformazione plastica.

I difetti più comuni riscontrabili nei componenti pressati a caldo sono:

| Difetto | Descrizione | Cause | Prevenzione |

|---|---|---|---|

| Pieghe | Sovrapposizioni di materiale sulla superficie del pezzo | Geometria dello stampo non ottimizzata, temperatura di formatura troppo bassa | Ottimizzazione della geometria dello stampo, aumento della temperatura di formatura |

| Cricche | Fratture sulla superficie o all’interno del pezzo | Velocità di deformazione eccessiva, temperatura di formatura troppo bassa, materiale non adatto | Riduzione della velocità di deformazione, aumento della temperatura di formatura, scelta di un materiale più adatto |

| Ripiegature | Pieghe di materiale all’interno del pezzo, visibili in sezione | Geometria dello stampo non ottimizzata, temperatura di formatura troppo alta | Ottimizzazione della geometria dello stampo, riduzione della temperatura di formatura |

| Incrudimento localizzato | Zone del pezzo con durezza eccessiva e fragilità | Velocità di raffreddamento troppo elevata, temperatura di formatura troppo bassa | Controllo della velocità di raffreddamento, aumento della temperatura di formatura |

Per prevenire questi difetti, è essenziale una progettazione accurata dello stampo, una scelta oculata dei parametri di processo e un controllo rigoroso delle variabili di formatura. L’impiego di tecniche di simulazione numerica e di sistemi di monitoraggio in linea può contribuire a identificare e correggere potenziali problemi prima che si verifichino, riducendo gli scarti e aumentando la qualità dei componenti pressati a caldo.

Trattamenti termici e operazioni di finitura post-pressatura

Dopo la pressatura a caldo, i componenti possono essere sottoposti a trattamenti termici e operazioni di finitura per ottimizzarne le proprietà meccaniche e l’aspetto superficiale. Tra i principali trattamenti termici impiegati vi sono:

- Tempra e rinvenimento: la tempra consiste nel riscaldamento del pezzo a una temperatura superiore a quella di austenitizzazione, seguito da un raffreddamento rapido in olio, acqua o aria. Questo trattamento consente di ottenere una struttura martensitica ad alta durezza. Il rinvenimento, effettuato a temperature inferiori, permette di ridurre la fragilità della martensite e di incrementare la tenacità del componente.

- Normalizzazione: questo trattamento prevede il riscaldamento del pezzo a una temperatura di 30-50°C superiore a quella di austenitizzazione, seguito da un raffreddamento in aria. La normalizzazione consente di ottenere una microstruttura omogenea e di affinare il grano cristallino, migliorando la resistenza e la tenacità del materiale.

- Ricottura: la ricottura consiste nel riscaldamento del pezzo a una temperatura inferiore a quella di austenitizzazione, seguito da un raffreddamento lento in forno. Questo trattamento permette di ridurre le tensioni residue, di aumentare la duttilità e di migliorare la lavorabilità del materiale, facilitando le successive operazioni di finitura.

Tra le operazioni di finitura più comuni per i componenti pressati a caldo vi sono:

- Pallinatura: questo trattamento consiste nel bombardamento della superficie del pezzo con piccole sfere di acciaio o ceramica, al fine di introdurre tensioni residue di compressione e migliorare la resistenza a fatica del componente.

- Lavorazioni meccaniche di finitura: per ottenere le tolleranze dimensionali e la finitura superficiale richieste, i pezzi pressati a caldo possono essere sottoposti a lavorazioni di asportazione di truciolo, come tornitura, fresatura o rettifica. In alcuni casi, si ricorre a lavorazioni di elettroerosione o di lavorazione laser per realizzare dettagli geometrici complessi o di piccole dimensioni.

- Rivestimenti e trattamenti superficiali: per migliorare la resistenza all’usura, alla corrosione o all’ossidazione dei componenti pressati a caldo, si possono applicare rivestimenti superficiali come la nitrurazione, la carbocementazione o la deposizione fisica da vapore (PVD). Questi trattamenti consentono di modificare le proprietà tribologiche e chimiche della superficie del pezzo, senza alterarne le caratteristiche del materiale base.

La scelta dei trattamenti termici e delle operazioni di finitura dipende dalle specifiche richieste per il componente, come la resistenza meccanica, la durezza superficiale, la finitura e le tolleranze dimensionali. Un’attenta pianificazione della sequenza di trattamenti e lavorazioni è fondamentale per ottimizzare le proprietà del pezzo e minimizzare i costi di produzione.

Controllo qualità e test

Per garantire la qualità e l’affidabilità dei componenti pressati a caldo, è essenziale effettuare controlli e test lungo tutta la catena di processo, dalla materia prima fino al prodotto finito. Alcuni dei principali metodi di controllo qualità impiegati sono:

- Ispezione visiva: un primo controllo visivo dei pezzi pressati a caldo permette di individuare difetti superficiali evidenti, come cricche, pieghe o bruciature. L’ispezione può essere effettuata manualmente da operatori qualificati o attraverso sistemi di visione artificiale automatizzati.

- Test non distruttivi (NDT): per verificare l’integrità interna dei componenti senza comprometterne la funzionalità, si ricorre a tecniche di controllo non distruttivo come la radiografia a raggi X, gli ultrasuoni o la tomografia computerizzata. Questi metodi consentono di rilevare difetti come porosità, inclusioni o disomogeneità nel materiale.

- Test meccanici: per valutare le proprietà meccaniche dei componenti pressati a caldo, si effettuano test di trazione, di durezza e di resilienza. I provini per questi test possono essere ricavati direttamente dai pezzi prodotti o da campioni appositamente pressati. I risultati dei test vengono confrontati con i valori di specifica per verificare la conformità del materiale.

- Analisi microstrutturale: per esaminare la microstruttura dei componenti pressati a caldo, si ricorre a tecniche di microscopia ottica ed elettronica. L’analisi metallografica consente di valutare la dimensione dei grani, la presenza di fasi indesiderate o di precipitati, e di verificare l’efficacia dei trattamenti termici effettuati.

I risultati dei controlli e dei test vengono registrati e documentati per garantire la tracciabilità del processo e la conformità alle normative di settore. I componenti pressati a caldo per applicazioni critiche, come nell’industria aerospaziale o medicale, devono soddisfare rigidi standard di qualità e sicurezza, come le norme AS/EN 9100 per il settore aerospaziale o le ISO 13485 per i dispositivi medici.

Oltre ai controlli effettuati durante la produzione, i componenti pressati a caldo possono essere sottoposti a test di qualifica e di validazione prima della messa in servizio. Questi test, che possono includere prove di fatica, di resistenza alla corrosione o di invecchiamento termico, hanno lo scopo di verificare le prestazioni e l’affidabilità dei componenti nelle condizioni di esercizio previste.

L’implementazione di un sistema di gestione della qualità efficace, che includa procedure di controllo processo, piani di campionamento e criteri di accettazione chiari, è fondamentale per garantire la consistenza e l’affidabilità dei componenti pressati a caldo. L’uso di tecniche statistiche di controllo della qualità, come le carte di controllo o l’analisi delle capacità di processo, può contribuire a identificare e correggere trend negativi, migliorando continuamente le prestazioni del processo.

Tendenze future e sviluppi

Il settore della pressatura a caldo dei metalli è in continua evoluzione, spinto dalla richiesta di componenti sempre più performanti, leggeri e sostenibili. Alcune delle tendenze e degli sviluppi futuri in questo campo includono:

- Pressatura a caldo di nuovi materiali e leghe: la ricerca è rivolta allo sviluppo di nuove leghe ad alta resistenza e bassa densità, come gli acciai AHSS (Advanced High-Strength Steels) o le leghe di alluminio della serie 7xxx, che consentano di ridurre il peso dei componenti senza comprometterne le prestazioni meccaniche. Inoltre, si stanno esplorando le potenzialità della pressatura a caldo per materiali innovativi come le leghe a memoria di forma o i compositi a matrice metallica.

- Integrazione di tecnologie di Industria 4.0: l’adozione di tecnologie digitali come l’Internet of Things (IoT), il machine learning e l’analisi dei big data sta trasformando il settore della pressatura a caldo. Sensori integrati negli stampi e nelle presse consentono di monitorare in tempo reale i parametri di processo e di rilevare anomalie o derive. Algoritmi di intelligenza artificiale possono essere impiegati per ottimizzare i parametri di processo, prevedere la manutenzione degli impianti e migliorare la qualità dei componenti.

- Simulazione avanzata e ottimizzazione del processo: lo sviluppo di modelli di simulazione sempre più accurati e veloci consente di prevedere con maggiore precisione il comportamento dei materiali durante la pressatura a caldo e di ottimizzare la progettazione degli stampi. L’integrazione di tecniche di simulazione multi-fisica, che tengano conto degli aspetti termici, meccanici e microstrutturali del processo, permetterà di ridurre i tempi di sviluppo e di migliorare la qualità dei componenti.

- Stampaggio a caldo di componenti più complessi e di grandi dimensioni: grazie ai progressi nella progettazione degli stampi e nei sistemi di riscaldamento e raffreddamento, sarà possibile realizzare mediante pressatura a caldo componenti con geometrie sempre più complesse e di dimensioni maggiori. Questo potrà ampliare il campo di applicazione della tecnologia a settori come l’energia eolica, l’industria ferroviaria o l’automotive di grandi volumi.

- Sostenibilità e riduzione dell’impatto ambientale: la pressatura a caldo può contribuire alla sostenibilità della produzione industriale, consentendo di realizzare componenti più leggeri e durevoli, che richiedano meno materiale e meno energia durante il loro ciclo di vita. Inoltre, l’ottimizzazione del processo e l’impiego di sistemi di riscaldamento più efficienti possono ridurre il consumo energetico e le emissioni di CO2 degli impianti di pressatura a caldo.

Le prospettive di mercato per la pressatura a caldo dei metalli sono positive, con una crescita prevista del 5-6% annuo fino al 2025. I principali fattori trainanti sono l’aumento della domanda di componenti leggeri e ad alte prestazioni nel settore automotive, la crescita del mercato aerospaziale e la diffusione di nuove applicazioni in campo medico ed energetico. Tuttavia, sfide come l’aumento dei costi delle materie prime e dell’energia, la necessità di investimenti in tecnologie di automazione e digitalizzazione, e la concorrenza di processi di produzione alternativi come l’additive manufacturing, richiederanno alle aziende del settore di innovare e adattarsi costantemente per cogliere le opportunità di crescita.

Conclusione

La pressatura a caldo dei metalli è una tecnologia di formatura versatile ed efficiente, che consente di produrre componenti con geometrie complesse, proprietà meccaniche elevate e costi contenuti. Grazie alla sua capacità di lavorare materiali ad alta resistenza e di ottenere pezzi near-net-shape, la pressatura a caldo trova applicazione in settori industriali esigenti come l’automotive, l’aerospaziale e il medicale.

Per ottenere componenti di qualità con la pressatura a caldo, è fondamentale una progettazione accurata del processo, che tenga conto delle caratteristiche dei materiali, dei parametri di formatura e delle interazioni tra stampo e pezzo. L’impiego di tecniche di simulazione numerica e di sistemi di monitoraggio e controllo qualità in linea consente di ottimizzare il processo, riducendo gli scarti e garantendo la consistenza dei prodotti.

Le tendenze future della pressatura a caldo includono lo sviluppo di nuovi materiali e leghe, l’integrazione di tecnologie digitali di Industria 4.0, l’ottimizzazione del processo attraverso simulazioni avanzate e l’attenzione alla sostenibilità e alla riduzione dell’impatto ambientale. Per cogliere queste opportunità, le aziende del settore dovranno investire in ricerca e innovazione, adottare un approccio flessibile e orientato al cliente, e sviluppare competenze multidisciplinari che spazino dalla metallurgia alla meccanica, dall’informatica all’automazione.

La pressatura a caldo dei metalli si conferma una tecnologia chiave per l’industria manifatturiera moderna, in grado di rispondere alle sfide di un mercato globale sempre più competitivo e di contribuire allo sviluppo di prodotti innovativi, performanti e sostenibili. Con le giuste strategie e investimenti, questo settore ha di fronte a sé un futuro promettente, ricco di opportunità di crescita e di innovazione tecnologica.