La fresatura del metallo è un’arte e una scienza che ha rivoluzionato il modo in cui trasformiamo questo materiale versatile in componenti essenziali per innumerevoli applicazioni. Dal delicato lavoro di gioielleria alle robuste componenti aeronautiche, la fresatura gioca un ruolo cruciale in vari settori industriali. Questo processo, che implica la rimozione controllata di materiale da un pezzo di metallo mediante una fresa rotante, si è evoluto notevolmente grazie a innovazioni tecnologiche e a una comprensione più profonda dei principi metallurgici.

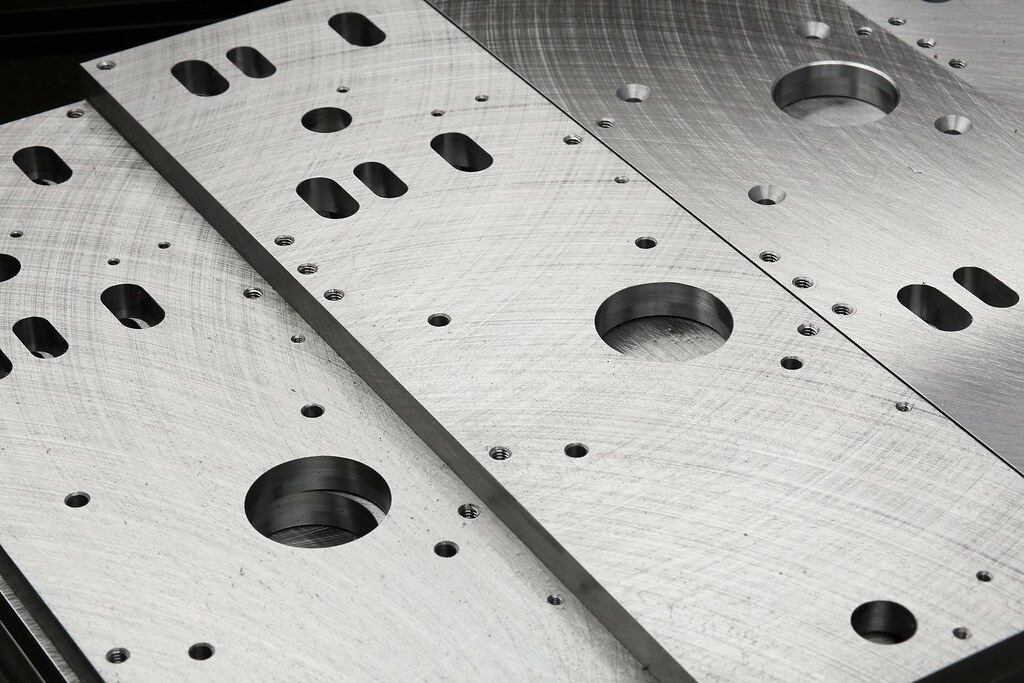

Il fascino della fresatura sta nella sua precisione e versatilità. Con la giusta combinazione di utensili, tecniche e parametri di lavorazione, si possono creare superfici lisce, geometrie complesse e dettagli finemente lavorati che soddisfano elevati standard qualitativi.

In questo viaggio alla scoperta della fresatura del metallo, esploreremo non solo i fondamenti tecnici di questo processo, ma anche le sue applicazioni pratiche, le innovazioni e le migliori pratiche. Prepariamoci a immergerci nel mondo affascinante della fresatura, un mondo dove la precisione incontra la creatività.

Principi Base della Fresatura

La fresatura è un processo che affonda le sue radici nella fisica e nella meccanica, fondendo conoscenza tecnica e abilità pratica. Al centro di questo processo c’è la fresa, uno strumento caratterizzato da taglienti affilati e progettati per rimuovere il metallo dal pezzo lavorato. La fresatrice, che può essere orizzontale o verticale, fa ruotare la fresa mentre il pezzo di lavoro si muove in maniera controllata, permettendo l’asportazione precisa del materiale.

Ciò che rende la fresatura un processo così versatile è la capacità di adattarsi a diversi materiali e forme. Se si considerano le leghe di alluminio, ad esempio, esse richiedono un approccio diverso rispetto all’acciaio temprato a causa delle loro proprietà fisiche distinte. Inoltre, la geometria della fresa e la sua velocità di rotazione devono essere scelte con attenzione per ottimizzare la qualità della superficie e la durata dell’utensile.

Un aspetto fondamentale della fresatura è la programmazione CNC (Controllo Numerico Computerizzato). Questa tecnologia permette di controllare con estrema precisione i movimenti della fresatrice, garantendo risultati di alta precisione e ripetibili. La programmazione CNC è un campo in costante evoluzione, con nuovi software e strategie di taglio che emergono regolarmente per migliorare l’efficienza e la qualità della fresatura.

Tipi di Fresatrici: CNC e manuali

Nel mondo della fresatura, le macchine giocano un ruolo cruciale. Esistono due tipi principali di fresatrici: manuali e CNC (Controllo Numerico Computerizzato). Le fresatrici manuali sono tradizionali e richiedono l’intervento diretto dell’operatore, offrendo un senso di artigianalità e controllo diretto. D’altra parte, le fresatrici CNC automatizzano il processo, permettendo precisione e ripetibilità ineguagliabili. La scelta tra queste due dipende da vari fattori come la complessità del pezzo, il volume di produzione e la precisione richiesta.

Un’altra distinzione importante si trova nella configurazione degli assi. Le fresatrici sono classificate in base al numero di assi di movimento che possono controllare: le più comuni sono a 3 assi, ideali per la maggior parte delle lavorazioni standard. Tuttavia, per geometrie più complesse e lavorazioni avanzate, le fresatrici a 5 assi offrono capacità aggiuntive, come l’inclinazione e la rotazione del pezzo, permettendo di lavorare angoli e superfici che sarebbero inaccessibili con una fresatrice a 3 assi.

Per esempio, una fresatrice a 5 assi della Haas Automation, nota per la sua affidabilità e innovazione, può eseguire lavorazioni complesse su componenti aeronautici con tolleranze estremamente strette, dimostrando così la versatilità e la capacità di queste macchine avanzate.

| Caratteristiche | Manuali | CNC |

|---|---|---|

| Intervento Operatore | Richiesto | Minimizzato |

| Precisione | Artigianale | Elevata |

| Ripetibilità | Variabile | Costante |

Materiali e Tecniche di Fresatura

Ogni metallo ha le sue sfide e peculiarità quando si tratta di fresatura. Materiali come l’alluminio sono relativamente morbidi e richiedono una minore forza di taglio, ma possono essere adesivi, rendendo cruciale l’uso di frese con rivestimenti specifici per prevenire l’accumulo di materiale. Al contrario, l’acciaio inossidabile, noto per la sua resistenza e durezza, richiede frese con geometrie aggressive e possibilmente un sistema di raffreddamento efficace per gestire il calore generato durante il taglio.

Esploriamo alcune tecniche comuni:

- Spianatura: Questa tecnica, ideale per creare superfici piane, è ampiamente utilizzata in vari settori. Utilizzando una fresa a spianare, si rimuove il sovrametallo per raggiungere la planarità desiderata. Un esempio è l’utilizzo di frese Sandvik Coromant, note per la loro precisione e durata.

- Incidere: Questa tecnica si concentra sulla realizzazione di incisioni profonde o modelli sul metallo, spesso utilizzata per scopi decorativi o per creare tracce nei circuiti stampati.

- Profilare: Utilizzata per creare contorni esterni o interni, questa tecnica richiede precisione e controllo, specialmente per profili complessi.

Queste tecniche, quando applicate con competenza e attenzione ai dettagli, possono trasformare un semplice pezzo di metallo in un componente sofisticato e funzionale.

Utensili per la Fresatura

La scelta dell’utensile giusto è fondamentale per il successo di qualsiasi operazione di fresatura. Le frese, in particolare, vengono scelte in base a vari fattori come il materiale del pezzo, il tipo di taglio richiesto e le specifiche della macchina. Esistono diverse tipologie di frese, ognuna con caratteristiche uniche che la rendono adatta a specifiche applicazioni. Per esempio, le frese a inserti intercambiabili di Kennametal sono rinomate per la loro versatilità e facilità di manutenzione, consentendo agli operatori di sostituire rapidamente gli inserti usati senza dover rimuovere l’intero utensile dalla macchina.

La manutenzione e l’affilatura degli utensili sono aspetti cruciali per garantire una fresatura efficiente e di alta qualità. Utensili ben mantenuti non solo assicurano una maggiore durata, ma anche una finitura superficiale superiore e una maggiore precisione. È importante effettuare controlli regolari sullo stato degli utensili e programmare l’affilatura per mantenere le loro prestazioni ottimali.

La scelta di utensili di alta qualità, come quelli prodotti da DMG Mori, noti per la loro precisione e affidabilità, può fare una grande differenza nel risultato finale della fresatura. Investire in utensili di buona qualità non è solo una questione di efficienza, ma anche di sicurezza e di rispetto per il mestiere.

Parametri di Fresatura

Ogni fresatore sa che la magia della lavorazione perfetta risiede nei dettagli. I parametri di fresatura come la velocità di taglio, l’avanzamento e la profondità di taglio devono essere meticolosamente calibrati per ogni operazione. La velocità di taglio, misurata in metri al minuto, determina la rapidità con cui la fresa rimuove il materiale dal pezzo. Una velocità troppo bassa può portare a una lavorazione inefficiente, mentre una troppo alta può causare usura eccessiva dell’utensile e deteriorare la qualità del pezzo.

L’avanzamento, che si riferisce alla velocità con cui il pezzo si muove rispetto alla fresa, è altrettanto cruciale. Un avanzamento troppo lento può ridurre l’efficienza, mentre uno troppo veloce può sovraccaricare l’utensile e compromettere la finitura superficiale. Infine, la profondità di taglio, che indica quanto profondamente la fresa penetra nel materiale, deve essere adeguata alla resistenza del materiale e alla capacità della macchina.

Un’attenta gestione di questi parametri può notevolmente migliorare la durata dell’utensile e la qualità del pezzo finito. Inoltre, l’uso di software di simulazione avanzato consente ai fresatori di ottimizzare questi parametri prima di iniziare l’effettiva lavorazione, riducendo i tempi di setup e aumentando l’efficienza complessiva.

| Parametro | Descrizione | Implicazioni |

|---|---|---|

| Velocità di Taglio | Misurata in metri al minuto, indica la rapidità di rimozione del materiale. | Una velocità troppo bassa riduce l’efficienza; una troppo alta causa usura e deteriora la qualità. |

| Avanzamento | Velocità di movimento del pezzo rispetto alla fresa. | Un avanzamento lento diminuisce l’efficienza; uno veloce sovraccarica l’utensile e compromette la finitura. |

| Profondità di Taglio | Profondità di penetrazione della fresa nel materiale. | Deve essere adeguata alla resistenza del materiale e alla capacità della macchina. |

Controllo e Precisione nella Fresatura

Il controllo e la precisione sono le parole d’ordine in ogni officina di fresatura. La capacità di produrre pezzi con tolleranze strette e finiture di superficie eccellenti è ciò che distingue un lavoro di fresatura di alta qualità. Questo è possibile solo con un rigoroso controllo del processo e l’uso di apparecchiature di misura di precisione.

Le tolleranze, in particolare, sono un aspetto critico nella fresatura. Si tratta delle piccole variazioni ammissibili nelle dimensioni di un pezzo che garantiscono il suo corretto funzionamento una volta assemblato. Ad esempio, in settori come l’aerospaziale o la medicina, dove le tolleranze sono estremamente strette, la differenza di pochi micron può determinare il successo o il fallimento di un componente.

L’impiego di fresatrici CNC avanzate, come quelle prodotte da Mazak, consente di raggiungere livelli di precisione in precedenza impensabili. Queste macchine, equipaggiate con sistemi di controllo sofisticati, possono eseguire movimenti complessi e ripetibili con precisione al micron.

L’adozione di pratiche come l’analisi delle vibrazioni e la termografia può aiutare a identificare e risolvere problemi potenziali prima che influenzino negativamente la qualità del pezzo. Questo tipo di approccio proattivo assicura che ogni pezzo prodotto soddisfi gli standard più elevati di qualità e precisione.

Sicurezza e Manutenzione nelle Operazioni di Fresatura

La sicurezza è un pilastro fondamentale nel mondo della fresatura. L’operatore deve essere sempre consapevole dei rischi associati a macchinari potenti e utensili affilati. L’adozione di misure di sicurezza, come la protezione degli occhi, l’uso di dispositivi di arresto di emergenza e la formazione regolare, è essenziale per prevenire infortuni.

La manutenzione delle macchine è un altro aspetto chiave. Una fresatrice ben mantenuta non solo assicura la sicurezza degli operatori, ma migliora anche l’efficienza e la durata della macchina. Questo include la lubrificazione regolare dei componenti, la verifica dell’allineamento e l’ispezione periodica per individuare usure o danneggiamenti.

È importante stabilire un programma di manutenzione preventiva. Questo approccio non solo evita guasti inaspettati, ma garantisce anche che la macchina operi sempre al massimo delle sue prestazioni. Ad esempio, il controllo regolare del sistema di raffreddamento può prevenire il surriscaldamento della fresa, che potrebbe altrimenti compromettere la qualità del pezzo lavorato.

La manutenzione preventiva e le pratiche di sicurezza rigorose sono quindi essenziali per una fresatura efficiente e sicura, garantendo che ogni operazione si svolga senza intoppi e con la massima attenzione alla qualità.

Innovazioni e Tendenze Future nella Fresatura del Metallo

Il settore della fresatura è in costante evoluzione, spinto da innovazioni tecnologiche e tendenze emergenti. Una di queste tendenze è l’integrazione sempre più diffusa dell’Intelligenza Artificiale (IA) e dell’apprendimento automatico nelle operazioni di fresatura CNC. Queste tecnologie non solo migliorano la precisione e l’efficienza delle macchine, ma permettono anche una maggiore personalizzazione e adattabilità in risposta a esigenze specifiche di produzione.

Un altro sviluppo significativo è l’uso di materiali avanzati nelle frese.

Materiali come il carburo di tungsteno e le ceramiche offrono una maggiore durata e resistenza all’usura rispetto ai tradizionali acciai rapidi. Questo si traduce in minori tempi di fermo macchina per la sostituzione degli utensili e una migliore qualità di lavorazione.

La fresatura ad alta velocità (HSM) è un’altra area di crescente interesse. Questa tecnica, che implica l’utilizzo di velocità di taglio e avanzamenti molto elevati, permette di ridurre i tempi di lavorazione mantenendo una finitura superficiale di alta qualità. Macchine come quelle prodotte da Haas Automation sono alla frontiera di questa tecnologia, offrendo capacità di HSM con elevati standard di precisione e affidabilità.

Il futuro della fresatura del metallo appare luminoso e pieno di potenziale. Con l’avanzamento continuo della tecnologia e l’adozione di nuove tecniche, si prevede che il settore continuerà a innovare, migliorando non solo l’efficienza e la qualità della lavorazione, ma anche la sicurezza e la sostenibilità delle operazioni di fresatura.

Conclusione

Abbiamo percorso un viaggio affascinante attraverso il mondo della fresatura del metallo, esplorando le sue tecniche, strumenti e innovazioni. Dalle basi del processo fino alle tendenze future, abbiamo visto come la fresatura si sia evoluta da un’arte tradizionale a una scienza tecnologicamente avanzata. Questa trasformazione continua a influenzare industrie in tutto il mondo, migliorando la qualità e l’efficienza nella produzione di componenti metallici.

La fresatura del metallo non è solo una questione di rimuovere materiale da un pezzo di lavoro. È una sintesi di precisione, creatività e innovazione tecnologica che si adatta costantemente per soddisfare nuove sfide e esigenze. Che si tratti di un artigiano che lavora con una fresatrice manuale o di un ingegnere che utilizza le più avanzate fresatrici CNC, la fresatura rimane una competenza fondamentale e un campo in continua evoluzione.

Con l’avvento di nuove tecnologie come l’Intelligenza Artificiale e materiali più avanzati per gli utensili, il futuro della fresatura promette di essere ancora più entusiasmante. Queste innovazioni offrono possibilità illimitate per migliorare ulteriormente la qualità, l’efficienza e la sostenibilità in questo settore.

In conclusione, la fresatura del metallo continua a essere un settore dinamico e fondamentale nell’ingegneria moderna. Con la sua capacità di adattarsi e innovare, rimane un pilastro essenziale per il progresso tecnologico e industriale.