L’imbutitura della lamiera è un processo di lavorazione che ha rivoluzionato l’industria manifatturiera. Questa tecnica consente di trasformare fogli di metallo in forme complesse e tridimensionali, aprendo le porte a un’ampia gamma di applicazioni in diversi settori. In questo articolo, esploreremo nel dettaglio il processo di imbutitura della lamiera, le tecniche utilizzate, i materiali impiegati e le sue applicazioni industriali.

Breve Storia e Sviluppo del Processo

L’imbutitura della lamiera ha una storia che risale agli inizi del XX secolo. Con l’avvento della produzione di massa, si è resa necessaria una tecnica in grado di produrre componenti in metallo in modo rapido ed efficiente. Nel corso degli anni, il processo si è evoluto grazie all’introduzione di nuove tecnologie e macchinari, consentendo di ottenere risultati sempre più precisi e complessi.

Importanza dell’Imbutitura nella Produzione Industriale

Oggi, l’imbutitura della lamiera riveste un ruolo cruciale nella produzione industriale. Grazie alla sua versatilità e alla capacità di produrre componenti di alta qualità a costi contenuti, questa tecnica è ampiamente utilizzata in settori come l’automotive, l’elettronica, l’aerospaziale e molti altri. Senza l’imbutitura della lamiera, molti prodotti che utilizziamo quotidianamente non sarebbero realizzabili.

Il Processo di Imbutitura della Lamiera

Per comprendere appieno l’imbutitura della lamiera, è fondamentale conoscere i principi di base che regolano questo processo. L’imbutitura prevede l’utilizzo di una pressa che applica una forza sul metallo, costringendolo ad assumere la forma desiderata. Il foglio di lamiera viene posizionato tra uno stampo (matrice) e un punzone, che esercitano una pressione tale da deformare il metallo senza comprometterne l’integrità.

Fasi del Processo di Imbutitura

Il processo di imbutitura si articola in diverse fasi, ognuna delle quali svolge un ruolo specifico nella formatura del metallo:

- Tranciatura: Il foglio di lamiera viene tagliato nelle dimensioni desiderate, eliminando il materiale in eccesso.

- Piegatura: La lamiera viene piegata per conferirle una forma preliminare, spesso utilizzando attrezzature dedicate come piegatrici o presse piegatrici.

- Imbutitura: La fase centrale del processo, in cui la lamiera viene deformata nella forma finale desiderata attraverso l’azione combinata di punzone e matrice.

Macchinari e Attrezzature Utilizzati

Per eseguire l’imbutitura della lamiera, sono necessari macchinari e attrezzature specifici:

- Presse: Le presse sono il cuore del processo di imbutitura. Possono essere meccaniche, idrauliche o servo-elettriche, con capacità di carico che variano da poche tonnellate fino a diverse migliaia di tonnellate.

- Stampi: Gli stampi sono gli strumenti che danno forma alla lamiera. Sono composti da una matrice (parte femmina) e un punzone (parte maschio), progettati su misura per ottenere la geometria desiderata.

- Punzoni e Matrici: I punzoni e le matrici sono le parti attive degli stampi, a diretto contatto con la lamiera. Devono essere realizzati con materiali resistenti all’usura e agli sforzi, come acciai temprati o carburi.

Parametri di Processo

Per ottenere risultati ottimali nell’imbutitura della lamiera, è necessario controllare attentamente diversi parametri di processo:

- Forza di Imbutitura: La forza applicata dalla pressa deve essere sufficiente a deformare il metallo senza causare fratture o lacerazioni. Dipende dallo spessore e dal tipo di materiale utilizzato.

- Velocità di Imbutitura: La velocità con cui il punzone penetra nella matrice influenza la qualità del pezzo imbutito. Una velocità troppo elevata può causare difetti, mentre una velocità troppo bassa può ridurre la produttività.

- Lubrificazione: L’utilizzo di lubrificanti è essenziale per ridurre l’attrito tra la lamiera e gli stampi, evitando grippaggi e migliorando la qualità superficiale del pezzo.

Tecniche di Imbutitura della Lamiera

Esistono diverse tecniche di imbutitura della lamiera, ognuna delle quali presenta vantaggi e svantaggi specifici. La scelta della tecnica dipende dalla geometria del pezzo, dal materiale utilizzato e dai requisiti di produzione.

Imbutitura a Singolo Stadio e Multi-Stadio

L’imbutitura a singolo stadio prevede la formatura del pezzo in un’unica operazione, utilizzando un solo set di stampi. Questa tecnica è adatta per geometrie semplici e poco profonde. Per forme più complesse o profonde, si ricorre all’imbutitura multi-stadio, che prevede l’utilizzo di più set di stampi in sequenza per ottenere gradualmente la forma desiderata.

Idroformatura

L’idroformatura è una tecnica di imbutitura che utilizza un fluido ad alta pressione al posto del punzone tradizionale. La lamiera viene posta su una matrice e sigillata, quindi il fluido viene iniettato ad alta pressione, deformando il metallo fino a fargli assumere la forma della matrice. Questa tecnica consente di ottenere forme complesse con un’ottima finitura superficiale.

| Vantaggi dell’Idroformatura | Svantaggi dell’Idroformatura |

|---|---|

| Forme complesse e dettagliate | Costi elevati degli stampi |

| Ottima finitura superficiale | Tempi di set-up lunghi |

| Riduzione del numero di componenti | Limitata a lotti di produzione medio-grandi |

Stampaggio a Freddo e a Caldo

Lo stampaggio a freddo prevede la deformazione della lamiera a temperatura ambiente, mentre lo stampaggio a caldo viene eseguito riscaldando il metallo fino a renderlo più malleabile. Lo stampaggio a caldo consente di ottenere forme più complesse e di lavorare materiali ad alta resistenza, ma richiede un maggiore consumo energetico e tempi di ciclo più lunghi.

Imbutitura Inversa

Nell’imbutitura inversa, il punzone e la matrice hanno una configurazione opposta rispetto all’imbutitura tradizionale. Il punzone ha una forma cava, mentre la matrice ha una forma convessa. Questa tecnica è utilizzata per produrre pezzi con pareti sottili e forma a coppa, come lattine e contenitori.

Imbutitura a Flusso

L’imbutitura a flusso prevede l’utilizzo di una matrice con una cavità poco profonda e un punzone con una forma allungata. Durante il processo, il metallo fluisce lungo la superficie del punzone, assumendo una forma tubolare. Questa tecnica è adatta per produrre componenti cilindrici, come tubi e alberi.

Materiali per l’Imbutitura della Lamiera

L’imbutitura della lamiera può essere eseguita su diverse tipologie di metalli, ognuna con proprietà e caratteristiche specifiche che influenzano il processo e il risultato finale.

Acciaio

L’acciaio è il materiale più comunemente utilizzato nell’imbutitura della lamiera. Esistono diverse categorie di acciaio, classificate in base al contenuto di carbonio:

- Acciaio a Basso Carbonio: Contiene meno dello 0,3% di carbonio. È facilmente deformabile e adatto per l’imbutitura di forme semplici.

- Acciaio ad Alto Carbonio: Contiene oltre lo 0,6% di carbonio. È più resistente ma meno duttile, richiedendo forze di imbutitura maggiori.

- Acciaio Inossidabile: Contiene almeno il 10,5% di cromo. È resistente alla corrosione e adatto per applicazioni igieniche o estetiche.

Alluminio e sue Leghe

L’alluminio è un metallo leggero e malleabile, ampiamente utilizzato nell’imbutitura grazie alla sua ottima formabilità. Le leghe di alluminio, come la serie 6000 e 7000, offrono una maggiore resistenza meccanica pur mantenendo una buona duttilità. L’alluminio è particolarmente apprezzato nei settori automotive e aerospaziale per la produzione di componenti leggeri e resistenti.

Rame e sue Leghe

Il rame e le sue leghe, come l’ottone e il bronzo, trovano applicazione nell’imbutitura grazie alla loro eccellente conducibilità elettrica e termica. Questi materiali sono utilizzati per produrre componenti elettrici, scambiatori di calore e oggetti decorativi. Tuttavia, richiedono forze di imbutitura maggiori rispetto all’acciaio e all’alluminio.

Altri Materiali

Altri metalli utilizzati nell’imbutitura della lamiera includono:

- Titanio: Resistente, leggero e biocompatibile, è utilizzato nell’industria aerospaziale e medica.

- Magnesio: Il più leggero tra i metalli strutturali, è impiegato per componenti che richiedono un elevato rapporto resistenza/peso.

Le proprietà dei materiali, come la duttilità, la resistenza e la durezza, influenzano direttamente il processo di imbutitura. È fondamentale selezionare il materiale più adatto in base ai requisiti del prodotto finale e alle capacità degli stampi e delle presse utilizzate.

Progettazione di Stampi per l’Imbutitura

La progettazione degli stampi è un aspetto cruciale dell’imbutitura della lamiera. Stampi ben progettati consentono di ottenere pezzi di alta qualità, riducendo al contempo i costi di produzione e i tempi di ciclo.

Principi di Progettazione degli Stampi

La progettazione degli stampi si basa su alcuni principi fondamentali:

- Geometria del Pezzo: La forma e le dimensioni del pezzo imbutito determinano la geometria degli stampi. È importante considerare fattori come gli angoli di sformo, i raggi di raccordo e le tolleranze dimensionali.

- Materiale del Pezzo: Le proprietà del materiale influenzano la progettazione degli stampi. Materiali duri richiedono stampi più robusti e forze di imbutitura maggiori, mentre materiali duttili consentono geometrie più complesse.

- Numero di Pezzi: Il volume di produzione influenza la scelta dei materiali per gli stampi e il livello di automazione del processo. Stampi in acciaio temprato sono adatti per alte produzioni, mentre stampi in materiali meno resistenti possono essere utilizzati per lotti più piccoli.

Componenti degli Stampi

Gli stampi per l’imbutitura sono composti da diversi componenti, ognuno dei quali svolge una funzione specifica:

- Punzone: Il punzone è la parte maschio dello stampo, che penetra nella matrice deformando la lamiera. Deve essere realizzato con materiali resistenti all’usura e agli sforzi, come acciai temprati o carburi.

- Matrice: La matrice è la parte femmina dello stampo, che accoglie il punzone e dà forma alla lamiera. Deve essere progettata con cura per evitare difetti come grinze o lacerazioni.

- Premilamiera: Il premilamiera tiene in posizione la lamiera durante l’imbutitura, evitando che si sposti o si deformi in modo incontrollato. Deve esercitare una pressione uniforme sulla lamiera, senza danneggiarne la superficie.

Materiali per la Costruzione degli Stampi

La scelta dei materiali per la costruzione degli stampi dipende da fattori come il volume di produzione, il materiale del pezzo e la complessità della geometria. I materiali più comunemente utilizzati sono:

- Acciai da Utensili: Gli acciai da utensili, come l’acciaio al carbonio e l’acciaio legato, offrono un’ottima resistenza all’usura e agli sforzi. Sono adatti per produzioni medio-alte e geometrie complesse.

- Acciai Temprati: Gli acciai temprati, come l’acciaio inossidabile e l’acciaio per stampi, sono utilizzati per stampi sottoposti a carichi elevati e produzioni intensive. Offrono una durata maggiore rispetto agli acciai da utensili.

- Materiali Non Metallici: Materiali come la resina epossidica e la fibra di carbonio trovano applicazione nella produzione di stampi per lotti ridotti o prototipi. Sono meno resistenti degli acciai ma consentono di realizzare stampi a costi contenuti.

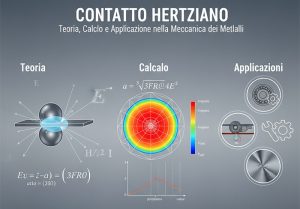

Simulazione e Analisi FEM nella Progettazione degli Stampi

La simulazione e l’analisi agli elementi finiti (FEM) sono strumenti fondamentali per ottimizzare la progettazione degli stampi. Consentono di prevedere il comportamento della lamiera durante l’imbutitura, identificando potenziali problemi come l’assottigliamento eccessivo, le grinze o le fratture. Grazie alla simulazione FEM, è possibile apportare modifiche alla geometria degli stampi prima della produzione, riducendo i costi e i tempi di sviluppo.

Ottimizzazione del Design per Migliorare la Qualità e Ridurre i Costi

L’ottimizzazione del design degli stampi è un processo continuo che mira a migliorare la qualità dei pezzi imbutiti e a ridurre i costi di produzione. Alcune strategie di ottimizzazione includono:

- Analisi del Flusso del Materiale: Studiare il flusso del materiale durante l’imbutitura consente di identificare aree critiche e apportare modifiche alla geometria degli stampi per favorire un flusso uniforme.

- Riduzione del Numero di Componenti: Semplificare il design degli stampi, riducendo il numero di componenti, può contribuire a diminuire i costi di produzione e i tempi di assemblaggio.

- Ottimizzazione della Lubrificazione: Una lubrificazione adeguata riduce l’attrito tra la lamiera e gli stampi, migliorando la qualità del pezzo e prolungando la vita utile degli stampi.

- Utilizzo di Materiali Avanzati: L’impiego di materiali avanzati, come rivestimenti antiusura o stampi in materiali compositi, può migliorare le prestazioni degli stampi e ridurre i costi di manutenzione.

Applicazioni Industriali dell’Imbutitura della Lamiera

L’imbutitura della lamiera trova applicazione in numerosi settori industriali, grazie alla sua versatilità nella produzione di componenti di varie forme e dimensioni.

Industria Automobilistica

L’industria automobilistica è uno dei principali utilizzatori dell’imbutitura della lamiera. Molti componenti della carrozzeria, come parafanghi, cofani e portiere, sono realizzati attraverso questo processo. L’imbutitura consente di ottenere forme aerodinamiche e di ridurre il peso del veicolo, migliorando l’efficienza e le prestazioni. Inoltre, l’imbutitura è utilizzata per produrre componenti strutturali, come telai e rinforzi, garantendo la sicurezza e la resistenza agli impatti.

Settore Elettrodomestici

Gli elettrodomestici, come lavatrici, frigoriferi e forni, fanno ampio uso di componenti imbutiti. Pannelli esterni, vasche di lavaggio, sportelli e ripiani sono solo alcuni esempi di parti realizzate attraverso l’imbutitura. In questo settore, l’aspetto estetico è di fondamentale importanza, pertanto l’imbutitura deve garantire una finitura superficiale di alta qualità e una precisione dimensionale elevata.

Industria Aerospaziale

L’industria aerospaziale richiede componenti leggeri e resistenti, in grado di sopportare condizioni estreme di temperatura e pressione. L’imbutitura della lamiera è utilizzata per produrre parti strutturali di aerei e veicoli spaziali, come rivestimenti, pannelli alari e componenti del motore. Materiali come l’alluminio, il titanio e le leghe ad alta resistenza sono comunemente impiegati in questo settore.

Settore Medicale

Nel settore medicale, l’imbutitura della lamiera trova applicazione nella produzione di strumenti chirurgici, protesi e dispositivi medici. La precisione e la finitura superficiale sono requisiti fondamentali per garantire la funzionalità e la biocompatibilità dei componenti. Materiali come l’acciaio inossidabile e il titanio sono ampiamente utilizzati per la loro resistenza alla corrosione e la compatibilità con i tessuti umani.

Altre Applicazioni

L’imbutitura della lamiera trova applicazione in molti altri settori, tra cui:

- Imballaggi: Contenitori, lattine e coperchi sono spesso realizzati attraverso l’imbutitura, garantendo resistenza e tenuta stagna.

- Arredamento: Componenti di mobili, come gambe di tavoli e sedute di sedie, possono essere prodotti attraverso l’imbutitura, combinando resistenza e design.

- Elettronica: Involucri di dispositivi elettronici, dissipatori di calore e schermi EMI sono esempi di componenti imbutiti utilizzati nell’industria elettronica.

Problemi Comuni e Soluzioni nell’Imbutitura della Lamiera

Nonostante i progressi tecnologici, l’imbutitura della lamiera può presentare alcuni problemi comuni che influiscono sulla qualità del prodotto finale e sull’efficienza del processo.

Fratture e Lacerazioni

Le fratture e le lacerazioni si verificano quando il materiale viene sottoposto a sforzi eccessivi durante l’imbutitura. Possono essere causate da una progettazione inadeguata degli stampi, da parametri di processo non ottimali o da difetti del materiale. Per prevenire questi problemi, è importante effettuare un’analisi approfondita del flusso del materiale, ottimizzare la geometria degli stampi e controllare attentamente i parametri di processo.

Grinze e Pieghe

Le grinze e le pieghe sono difetti estetici e funzionali che si manifestano come ondulazioni o piegature indesiderate sulla superficie del pezzo imbutito. Possono essere causate da una distribuzione non uniforme degli sforzi, da una lubrificazione inadeguata o da una pressione eccessiva del premilamiera. Per evitare grinze e pieghe, è necessario ottimizzare la geometria degli stampi, controllare la pressione del premilamiera e utilizzare lubrificanti appropriati.

Ritorno Elastico (Springback)

Il ritorno elastico, o springback, è un fenomeno per cui il pezzo imbutito tende a deformarsi leggermente dopo la rimozione degli stampi, a causa del recupero elastico del materiale. Questo può portare a problemi di precisione dimensionale e di assemblaggio. Per compensare il ritorno elastico, è possibile modificare la geometria degli stampi, tenendo conto della deformazione prevista, o utilizzare tecniche di imbutitura a più stadi.

Usura e Danneggiamento degli Stampi

L’usura e il danneggiamento degli stampi sono problemi comuni nell’imbutitura della lamiera, specialmente nelle produzioni ad alto volume. L’attrito tra la lamiera e gli stampi può causare abrasione, deformazione e incisione superficiale, compromettendo la qualità del pezzo e riducendo la vita utile degli stampi. Per minimizzare l’usura, è fondamentale utilizzare materiali resistenti per gli stampi, applicare rivestimenti antiusura e utilizzare lubrificanti ad alte prestazioni.

Strategie per Prevenire e Risolvere i Problemi

Per prevenire e risolvere i problemi comuni nell’imbutitura della lamiera, è possibile adottare diverse strategie:

- Simulazione FEM: L’utilizzo di software di simulazione agli elementi finiti consente di prevedere il comportamento del materiale durante l’imbutitura, identificando potenziali problemi e consentendo di apportare modifiche al design prima della produzione.

- Ottimizzazione del Design: L’ottimizzazione della geometria degli stampi, tenendo conto del flusso del materiale e delle zone critiche, può contribuire a ridurre i difetti e migliorare la qualità del pezzo.

- Controllo dei Parametri di Processo: Un attento controllo dei parametri di processo, come la forza di imbutitura, la velocità e la lubrificazione, è fondamentale per ottenere risultati coerenti e di alta qualità.

- Manutenzione Preventiva: Una manutenzione regolare degli stampi e delle attrezzature di imbutitura, inclusi la pulizia, la lubrificazione e la sostituzione dei componenti usurati, può prevenire problemi e prolungare la vita utile degli strumenti.

- Formazione del Personale: Una formazione adeguata degli operatori di imbutitura, con particolare attenzione alle best practice e alle procedure di risoluzione dei problemi, può contribuire a minimizzare gli errori umani e a garantire un processo efficiente.

Controllo Qualità e Test sui Prodotti Imbutiti

Il controllo qualità e i test sui prodotti imbutiti sono passaggi fondamentali per garantire che i componenti soddisfino i requisiti di funzionalità, resistenza e aspetto estetico richiesti.

Ispezione Visiva

L’ispezione visiva è il primo passo nel controllo qualità dei prodotti imbutiti. Gli operatori esperti esaminano attentamente i pezzi alla ricerca di difetti superficiali, come graffi, ammaccature, grinze o variazioni di colore. L’ispezione visiva può essere eseguita manualmente o con l’ausilio di sistemi di visione artificiale automatizzati.

Test Dimensionali e Geometrici

I test dimensionali e geometrici verificano che il pezzo imbutito rispetti le tolleranze di forma e dimensione specificate nel disegno tecnico. Vengono utilizzati strumenti di misura di precisione, come calibri, micrometri e macchine di misura a coordinate (CMM), per controllare parametri come diametri, spessori, angoli e profili.

| Strumento di Misura | Applicazione |

|---|---|

| Calibro | Misurazione di diametri interni, esterni e profondità |

| Micrometro | Misurazione di spessori e diametri esterni con alta precisione |

| CMM | Misurazione di geometrie complesse e verifica della conformità al modello CAD |

Prove Meccaniche

Le prove meccaniche valutano le proprietà meccaniche del pezzo imbutito, come la resistenza alla trazione, la durezza e la resistenza a fatica. Questi test sono particolarmente importanti per componenti sottoposti a carichi elevati o a sollecitazioni ripetute. Esempi di prove meccaniche comuni includono:

- Prova di Trazione: Misura la resistenza del materiale alla deformazione e alla rottura quando sottoposto a una forza di trazione unidirezionale.

- Prova di Durezza: Valuta la resistenza del materiale alla penetrazione o all’indentazione, fornendo informazioni sulla sua durezza superficiale.

- Prova di Fatica: Sottopone il pezzo a cicli di carico ripetuti per determinare la sua resistenza alla fatica e prevedere la sua vita utile in condizioni di servizio.

Tecniche di Controllo Non Distruttivo

Le tecniche di controllo non distruttivo (CND) consentono di esaminare l’integrità strutturale del pezzo imbutito senza danneggiarlo. Queste tecniche sono particolarmente utili per rilevare difetti interni o discontinuità non visibili a occhio nudo. Alcune delle tecniche CND più comuni nell’imbutitura della lamiera includono:

- Ultrasuoni: Utilizzano onde sonore ad alta frequenza per rilevare difetti interni, come inclusioni, porosità o delaminazioni.

- Radiografia: Utilizza raggi X o raggi gamma per ottenere immagini dell’interno del pezzo, evidenziando eventuali difetti o variazioni di spessore.

- Liquidi Penetranti: Utilizzano un liquido colorato o fluorescente per evidenziare cricche superficiali o discontinuità.

Standard di Qualità e Certificazioni

Per garantire la conformità dei prodotti imbutiti ai requisiti di qualità e sicurezza, le aziende fanno riferimento a standard di qualità riconosciuti a livello internazionale, come ISO 9001 o IATF 16949 (specifico per l’industria automobilistica). Questi standard definiscono i requisiti per i sistemi di gestione della qualità, inclusi i processi di controllo qualità, la tracciabilità e il miglioramento continuo.

Inoltre, alcune industrie richiedono certificazioni specifiche per i componenti imbutiti, come la conformità alle normative di sicurezza o ambientali. Ad esempio, nell’industria automobilistica, i componenti devono soddisfare gli standard di sicurezza dei veicoli, mentre nell’industria alimentare devono rispettare le normative igieniche e di contatto con gli alimenti.

Tendenze e Innovazioni nell’Imbutitura della Lamiera

L’imbutitura della lamiera è un settore in continua evoluzione, con nuove tecnologie e innovazioni che mirano a migliorare l’efficienza, la qualità e la sostenibilità del processo.

Stampi Intelligenti con Sensori Integrati

Gli stampi intelligenti sono dotati di sensori integrati che monitorano in tempo reale parametri come la pressione, la temperatura e la deformazione durante il processo di imbutitura. Questi dati possono essere utilizzati per ottimizzare i parametri di processo, rilevare anomalie e prevenire difetti. Gli stampi intelligenti consentono un controllo più preciso del processo e una maggiore consistenza nella qualità dei pezzi imbutiti.

Imbutitura a Temperatura Controllata

L’imbutitura a temperatura controllata prevede il riscaldamento o il raffreddamento localizzato della lamiera durante il processo di formatura. Questo consente di modificare le proprietà meccaniche del materiale, migliorando la formabilità e riducendo il ritorno elastico. L’imbutitura a caldo è particolarmente utile per materiali ad alta resistenza, come acciai avanzati o leghe di alluminio, che richiedono forze di imbutitura elevate.

Imbutitura di Lamiere a Grana Ultrafine

Le lamiere a grana ultrafine, ottenute attraverso processi di raffinazione della microstruttura, offrono una combinazione unica di resistenza e formabilità. Questi materiali consentono di ottenere componenti più leggeri e resistenti, riducendo lo spessore della lamiera senza compromettere le prestazioni. L’imbutitura di lamiere a grana ultrafine trova applicazione in settori come l’automotive e l’aerospaziale, dove la riduzione del peso è un fattore critico.

Simulazione Avanzata e Ottimizzazione del Processo

I software di simulazione avanzata, basati su algoritmi di intelligenza artificiale e apprendimento automatico, consentono di ottimizzare il processo di imbutitura in modo più efficiente. Questi strumenti possono prevedere con maggiore precisione il comportamento del materiale, identificare i parametri di processo ottimali e suggerire modifiche al design degli stampi. L’ottimizzazione basata sulla simulazione riduce i tempi di sviluppo, minimizza gli scarti e migliora la qualità dei prodotti imbutiti.

Integrazione con l’Industria 4.0 e la Produzione Digitale

L’integrazione dell’imbutitura della lamiera con le tecnologie dell’Industria 4.0, come l’Internet of Things (IoT), il cloud computing e l’analisi dei dati, sta trasformando il settore in un ecosistema interconnesso e data-driven. I dati raccolti dai sensori degli stampi e dalle macchine di imbutitura possono essere analizzati in tempo reale per monitorare le prestazioni del processo, identificare tendenze e anomalie, e prendere decisioni basate sui dati.

Inoltre, la produzione digitale, attraverso tecnologie come la progettazione e la simulazione CAD/CAE, la prototipazione rapida e la stampa 3D, sta accelerando il processo di sviluppo dei prodotti imbutiti. La creazione di prototipi virtuali e fisici consente di validare il design e ottimizzare il processo di imbutitura prima della produzione in serie, riducendo i costi e i tempi di commercializzazione.

Conclusione

L’imbutitura della lamiera è un processo fondamentale per l’industria manifatturiera, che consente di trasformare fogli di metallo in componenti tridimensionali di alta qualità e precisione. Dalle automobili agli elettrodomestici, dagli aerei ai dispositivi medici, l’imbutitura è presente in innumerevoli prodotti che utilizziamo quotidianamente.

Attraverso l’esplorazione delle diverse tecniche di imbutitura, dei materiali utilizzati e delle applicazioni industriali, abbiamo evidenziato la versatilità e l’importanza di questo processo. La progettazione degli stampi, il controllo qualità e l’innovazione continua sono aspetti cruciali per garantire l’efficienza, la precisione e la sostenibilità dell’imbutitura della lamiera.

Mentre l’industria si evolve verso l’Industria 4.0 e la produzione digitale, l’imbutitura della lamiera si trova di fronte a nuove sfide e opportunità. L’adozione di tecnologie avanzate, come stampi intelligenti, simulazione avanzata e integrazione con l’IoT, sta trasformando il settore, consentendo una maggiore efficienza, flessibilità e personalizzazione dei prodotti imbutiti.

In definitiva, l’imbutitura della lamiera rimane un pilastro dell’industria manifatturiera, con un ruolo chiave nel plasmare il nostro mondo attraverso componenti di alta qualità e precisione. Con l’evoluzione continua delle tecnologie e delle esigenze del mercato, l’imbutitura della lamiera è destinata a rimanere un processo vitale e innovativo per gli anni a venire.