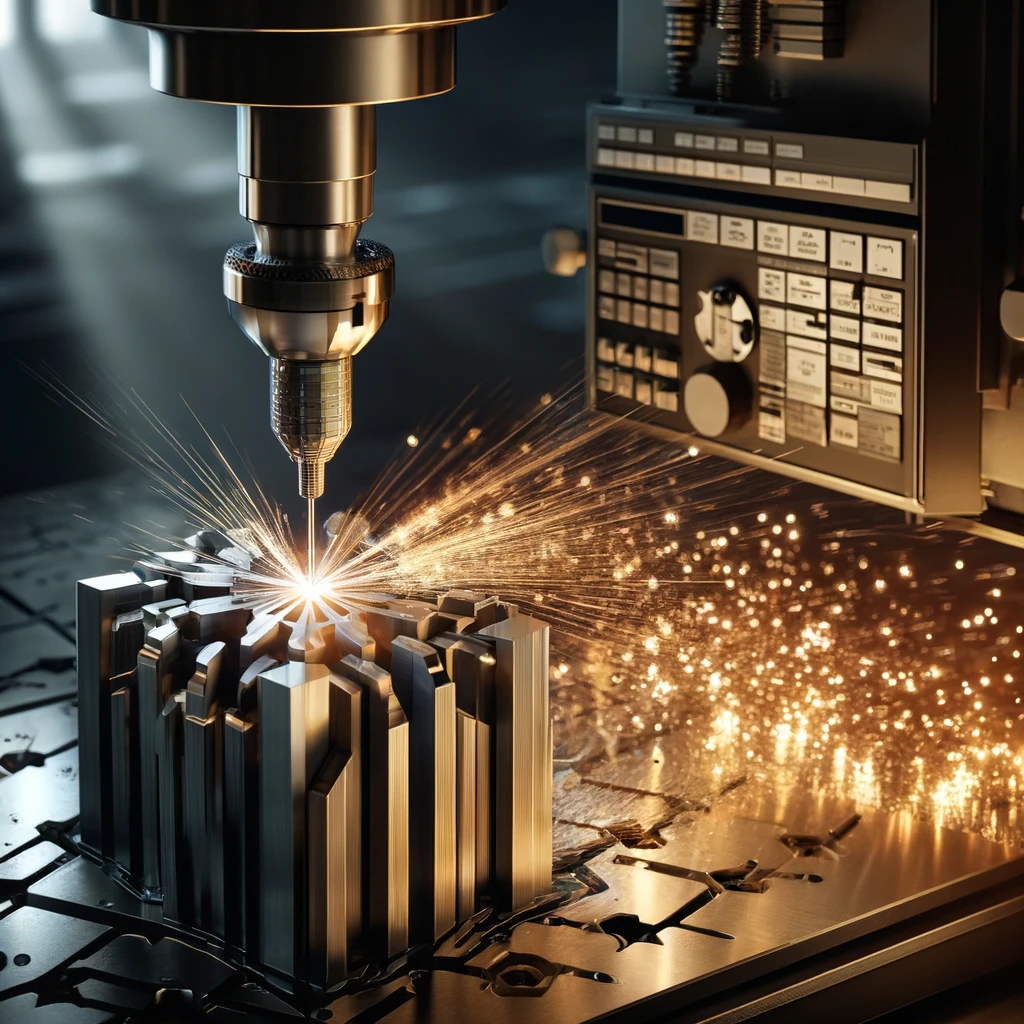

L’elettroerosione è un processo di lavorazione dei metalli che utilizza scariche elettriche per rimuovere materiale dal pezzo in lavorazione. Questa tecnologia, nota anche come EDM (Electrical Discharge Machining), permette di ottenere lavorazioni di precisione su materiali conduttivi, anche quelli più duri e difficili da lavorare con metodi tradizionali. L’elettroerosione trova applicazione in diversi settori industriali, come quello meccanico, aerospaziale e automobilistico, grazie alla sua capacità di realizzare forme complesse e dettagli molto fini.

Il principio di funzionamento dell’elettroerosione si basa sull’erosione controllata del materiale attraverso scariche elettriche ripetute. Il pezzo da lavorare viene immerso in un bagno dielettrico, solitamente un fluido isolante come l’acqua deionizzata o l’olio, e viene collegato a un generatore di impulsi. Un elettrodo, che può essere di rame, grafite o tungsteno, viene posizionato vicino al pezzo e funge da utensile da taglio. Quando viene applicata una tensione sufficiente, si genera una scarica elettrica tra l’elettrodo e il pezzo, provocando l’erosione del materiale in eccesso.

L’elettroerosione è stata sviluppata negli anni ’40 del XX secolo e da allora ha subito numerosi miglioramenti e raffinamenti. Oggi, grazie all’integrazione di sistemi di controllo CNC e all’ottimizzazione dei parametri di lavorazione, l’elettroerosione è diventata una tecnologia altamente precisa ed efficiente, in grado di produrre componenti con tolleranze molto strette e finiture superficiali di alta qualità.

Tipi di Elettroerosione

Esistono due principali tipi di elettroerosione: l’erosione a filo (Wire EDM) e l’erosione a tuffo (Sinker EDM). Entrambe le tecniche si basano sullo stesso principio di erosione controllata del materiale, ma differiscono per il tipo di elettrodo utilizzato e per le applicazioni specifiche.

Erosione a filo (Wire EDM)

L’erosione a filo utilizza un sottile filo conduttivo, solitamente di ottone o rame, come elettrodo. Il filo viene fatto passare attraverso il pezzo da lavorare, seguendo un percorso programmato dal sistema di controllo CNC. Man mano che il filo si muove, le scariche elettriche erodono il materiale, creando un taglio preciso e netto.

L’erosione a filo è particolarmente adatta per la realizzazione di forme complesse, come stampi e matrici, e per il taglio di materiali molto duri, come il carburo di tungsteno o l’acciaio temprato. Grazie alla sua precisione, questa tecnica permette di ottenere tolleranze dimensionali fino a ±0,005 mm e finiture superficiali con rugosità Ra inferiori a 0,2 µm.

Erosione a tuffo (Sinker EDM)

L’erosione a tuffo, invece, utilizza un elettrodo sagomato che viene “tuffato” nel pezzo da lavorare. L’elettrodo, che può essere realizzato in rame o grafite, viene lentamente avvicinato al pezzo, erodendo il materiale fino a creare la forma desiderata.

Questa tecnica è ideale per la realizzazione di cavità, forme irregolari e dettagli interni complessi. L’erosione a tuffo è ampiamente utilizzata nella produzione di stampi per pressofusione, stampi per materie plastiche e componenti per il settore aerospaziale. Con questa tecnologia, è possibile ottenere tolleranze dimensionali fino a ±0,01 mm e finiture superficiali con rugosità Ra inferiori a 0,4 µm.

Entrambi i tipi di elettroerosione offrono vantaggi unici e sono spesso utilizzati in combinazione per ottenere i risultati desiderati. La scelta tra erosione a filo e a tuffo dipende dalle specifiche esigenze del progetto, come la geometria del pezzo, il materiale da lavorare e le tolleranze richieste.

Componenti principali di una macchina per elettroerosione

Una macchina per elettroerosione è composta da diversi componenti chiave che lavorano insieme per garantire un processo di lavorazione preciso ed efficiente. I principali componenti sono:

- Generatore di impulsi: È il cuore della macchina per elettroerosione. Il generatore produce gli impulsi elettrici ad alta frequenza e ad alta tensione necessari per generare le scariche elettriche tra l’elettrodo e il pezzo in lavorazione. I moderni generatori di impulsi sono in grado di controllare con precisione la durata, la frequenza e l’intensità degli impulsi, permettendo di ottimizzare il processo di erosione per diversi materiali e applicazioni.

- Elettrodi: Gli elettrodi sono gli utensili da taglio utilizzati nell’elettroerosione. Possono essere realizzati in diversi materiali conduttivi, come rame, grafite o tungsteno, a seconda delle esigenze specifiche della lavorazione. Nell’erosione a filo, l’elettrodo è un sottile filo conduttivo che viene fatto passare attraverso il pezzo, mentre nell’erosione a tuffo, l’elettrodo è sagomato in base alla forma desiderata del pezzo finale.

- Bagno dielettrico: Il bagno dielettrico è un fluido isolante, solitamente acqua deionizzata o olio, in cui viene immerso il pezzo durante la lavorazione. Il fluido dielettrico svolge diverse funzioni importanti, tra cui l’isolamento elettrico tra l’elettrodo e il pezzo, il raffreddamento della zona di lavoro e la rimozione dei detriti di lavorazione. La scelta del fluido dielettrico dipende dal tipo di materiale da lavorare e dalle specifiche esigenze di finitura superficiale.

- Sistema di controllo CNC: Il sistema di controllo CNC (Computer Numerical Control) è responsabile del movimento preciso dell’elettrodo rispetto al pezzo in lavorazione. Utilizza un software CAM (Computer-Aided Manufacturing) per generare il percorso utensile a partire dal modello CAD del pezzo. Il sistema CNC controlla anche i parametri di lavorazione, come la velocità di avanzamento, la distanza tra elettrodo e pezzo (gap) e la frequenza degli impulsi, garantendo la massima precisione e ripetibilità del processo.

Questi componenti lavorano in sinergia per garantire un processo di elettroerosione efficiente e preciso. La corretta selezione e configurazione di ciascun componente è fondamentale per ottenere i risultati desiderati in termini di qualità, tolleranze e finitura superficiale.

Materiali lavorabili con l’elettroerosione

L’elettroerosione è una tecnologia versatile che permette di lavorare una vasta gamma di materiali conduttivi, anche quelli più duri e difficili da lavorare con metodi tradizionali. I principali materiali lavorabili con l’elettroerosione sono:

- Acciai: L’elettroerosione è ampiamente utilizzata per la lavorazione di acciai, compresi acciai al carbonio, acciai inossidabili e acciai per utensili. Questa tecnologia è particolarmente adatta per la lavorazione di acciai temprati e ad alta resistenza, che sono difficili da tagliare con utensili convenzionali.

- Leghe di titanio: Le leghe di titanio, note per la loro elevata resistenza e leggerezza, trovano ampio impiego nel settore aerospaziale. L’elettroerosione permette di lavorare queste leghe con precisione, realizzando componenti complessi e di alta qualità.

- Superleghe: Le superleghe, come l’Inconel e l’Hastelloy, sono materiali ad alte prestazioni utilizzati in applicazioni che richiedono resistenza alle alte temperature e alla corrosione. L’elettroerosione è uno dei pochi processi in grado di lavorare efficacemente questi materiali, grazie alla sua capacità di erodere il materiale senza applicare forze meccaniche.

- Carburi: I carburi, come il carburo di tungsteno e il carburo di titanio, sono materiali estremamente duri e abrasivi. L’elettroerosione è un metodo efficace per lavorare questi materiali, poiché non risente dell’usura degli utensili come avviene nelle lavorazioni tradizionali.

- Materiali conduttivi esotici: L’elettroerosione può essere utilizzata per lavorare una varietà di materiali conduttivi esotici, come il niobio, il tantalio e il molibdeno. Questi materiali trovano applicazione in settori di nicchia, come l’industria nucleare e quella elettronica.

È importante notare che, per essere lavorato con l’elettroerosione, un materiale deve essere elettricamente conduttivo. I materiali non conduttivi, come la ceramica e la plastica, non possono essere lavorati direttamente con questa tecnologia. Tuttavia, esistono tecniche indirette, come l’utilizzo di elettrodi in grafite, che permettono di lavorare materiali non conduttivi con l’elettroerosione.

Parametri di lavorazione e loro influenza

Il successo di una lavorazione di elettroerosione dipende dalla corretta impostazione dei parametri di processo. Questi parametri influenzano direttamente la velocità di erosione, la finitura superficiale, la precisione dimensionale e l’usura dell’elettrodo. I principali parametri di lavorazione sono:

- Intensità di corrente: L’intensità di corrente determina l’energia delle scariche elettriche e, di conseguenza, la quantità di materiale rimosso per ogni scarica. Una maggiore intensità di corrente aumenta la velocità di erosione, ma può portare a una finitura superficiale più grezza e a una maggiore usura dell’elettrodo.

- Durata dell’impulso: La durata dell’impulso, misurata in microsecondi (µs), rappresenta il tempo in cui la scarica elettrica è attiva. Impulsi più lunghi rimuovono più materiale per scarica, ma possono provocare una finitura superficiale meno fine e una maggiore zona termicamente alterata (ZTA).

- Tensione: La tensione applicata tra l’elettrodo e il pezzo influisce sulla distanza del gap e sulla stabilità delle scariche elettriche. Una tensione più elevata permette di lavorare con gap più ampi, ma può ridurre la precisione dimensionale.

- Polarità: La polarità degli elettrodi determina la direzione del flusso di corrente durante la scarica. La polarità diretta (elettrodo negativo, pezzo positivo) favorisce una maggiore velocità di erosione, mentre la polarità inversa (elettrodo positivo, pezzo negativo) produce una migliore finitura superficiale e una minore usura dell’elettrodo.

- Gap: Il gap è la distanza tra l’elettrodo e il pezzo durante la lavorazione. Un gap troppo piccolo può causare cortocircuiti e instabilità delle scariche, mentre un gap troppo grande riduce l’efficienza del processo. Il gap ottimale dipende dal materiale, dalla finitura desiderata e dagli altri parametri di lavorazione.

| Parametro | Effetto su velocità di erosione | Effetto su finitura superficiale | Effetto su usura elettrodo |

|---|---|---|---|

| ↑ Intensità di corrente | ↑ | ↓ | ↑ |

| ↑ Durata dell’impulso | ↑ | ↓ | ↑ |

| ↑ Tensione | ↑ | ↓ | ↑ |

| Polarità diretta | ↑ | ↓ | ↑ |

| ↑ Gap | ↓ | ↑ | ↓ |

L’ottimizzazione dei parametri di lavorazione richiede esperienza e conoscenza del processo di elettroerosione. I moderni sistemi di controllo CNC offrono funzioni di ottimizzazione automatica dei parametri, basate su database di materiali e applicazioni, che semplificano la messa a punto del processo. Tuttavia, la comprensione dell’influenza di ciascun parametro sulla lavorazione resta fondamentale per ottenere i risultati desiderati in termini di qualità, precisione ed efficienza.

Finitura superficiale e tolleranze

La finitura superficiale e le tolleranze dimensionali sono due aspetti critici delle lavorazioni di elettroerosione. La capacità di ottenere superfici di alta qualità e tolleranze strette è uno dei principali vantaggi di questa tecnologia rispetto alle lavorazioni tradizionali.

Classi di finitura superficiale ottenibili

La finitura superficiale ottenibile con l’elettroerosione dipende da diversi fattori, tra cui i parametri di lavorazione, il materiale del pezzo e il tipo di elettrodo utilizzato. In generale, l’elettroerosione permette di ottenere finiture superficiali molto fini, con valori di rugosità superficiale (Ra) che vanno da 0,8 µm a 0,05 µm.

Le classi di finitura superficiale ottenibili con l’elettroerosione sono:

- Finitura grezza (Ra 0,8-0,4 µm): Ottenuta con parametri di lavorazione aggressivi, come alta intensità di corrente e lunga durata dell’impulso. Adatta per lavorazioni di sgrossatura e pre-finitura.

- Finitura media (Ra 0,4-0,2 µm): Ottenuta con parametri di lavorazione intermedi. Rappresenta un buon compromesso tra velocità di erosione e qualità superficiale.

- Finitura fine (Ra 0,2-0,1 µm): Ottenuta con parametri di lavorazione più conservativi, come bassa intensità di corrente e breve durata dell’impulso. Richiede più passate e tempi di lavorazione più lunghi.

- Finitura ultra-fine (Ra < 0,1 µm): Ottenuta con elettrodi speciali e parametri di lavorazione ottimizzati. Richiede multiple passate di finitura e può richiedere lavorazioni post-EDM, come la lucidatura elettrochimica.

Fattori che influenzano la finitura superficiale

Diversi fattori influenzano la finitura superficiale ottenibile con l’elettroerosione:

- Parametri di lavorazione: La selezione di parametri di lavorazione appropriati, come bassa intensità di corrente, breve durata dell’impulso e polarità inversa, favorisce l’ottenimento di finiture superficiali più fini.

- Materiale del pezzo: Alcuni materiali, come il carburo di tungsteno e le leghe di titanio, sono più difficili da lavorare e richiedono parametri di processo specifici per ottenere buone finiture superficiali.

- Materiale dell’elettrodo: La scelta del materiale dell’elettrodo influisce sulla finitura superficiale. Gli elettrodi in grafite produc

ono generalmente finiture migliori rispetto a quelli in rame, grazie alla loro struttura a grana fine e all’assenza di depositi di materiale fuso.

4.

Tolleranze dimensionali raggiungibili

L’elettroerosione è nota per la sua capacità di ottenere tolleranze dimensionali molto strette. Le tolleranze raggiungibili dipendono dal tipo di elettroerosione (a filo o a tuffo), dalle dimensioni del pezzo e dalla finitura superficiale desiderata.

- Erosione a filo: Le moderne macchine di erosione a filo possono ottenere tolleranze fino a ±0,005 mm su dimensioni fino a 200 mm. Per dimensioni maggiori, le tolleranze possono aumentare a ±0,01-0,02 mm.

- Erosione a tuffo: Le macchine di erosione a tuffo possono ottenere tolleranze fino a ±0,01 mm su dimensioni fino a 100 mm. Per dimensioni maggiori, le tolleranze possono aumentare a ±0,02-0,05 mm.

È importante notare che le tolleranze indicat

e sono raggiungibili in condizioni ideali e richiedono un attento controllo del processo e l’utilizzo di macchine di alta precisione. In pratica, le tolleranze effettive possono variare in base a fattori come la geometria del pezzo, il materiale e le condizioni di lavorazione.

Post-lavorazione e trattamenti superficiali

Dopo l’elettroerosione, i pezzi possono richiedere lavorazioni di post-processo per migliorare ulteriormente la finitura superficiale o per modificare le proprietà del materiale. Alcuni comuni trattamenti post-EDM includono:

- Lucidatura elettrochimica: Questo processo utilizza una combinazione di corrente elettrica e soluzioni elettrolitiche per rimuovere microscopicamente materiale dalla superficie del pezzo, producendo una finitura a specchio con rugosità Ra inferiori a 0,1 µm.

- Pallinatura: La pallinatura con microsfere di vetro o ceramica può essere utilizzata per migliorare la finitura superficiale e introdurre tensioni residue di compressione sulla superficie del pezzo, aumentando la resistenza a fatica.

- Trattamenti termici: Trattamenti termici come la tempra, la ricottura e la distensione possono essere applicati dopo l’elettroerosione per modificare le proprietà meccaniche del materiale, come durezza, resistenza e tenacità.

- Rivestimenti: L’applicazione di rivestimenti, come il rivestimento PVD (Physical Vapor Deposition) o il rivestimento DLC (Diamond-Like Carbon), può migliorare la resistenza all’usura, la resistenza alla corrosione e le proprietà tribologiche dei pezzi lavorati con elettroerosione.

L’integrazione di trattamenti post-EDM nel ciclo di produzione permette di ottenere componenti con proprietà superficiali e meccaniche ottimizzate, ampliando ulteriormente le possibilità applicative dell’elettroerosione.

Applicazioni industriali dell’elettroerosione

L’elettroerosione trova applicazione in diversi settori industriali, grazie alla sua capacità di lavorare materiali duri, realizzare forme complesse e ottenere tolleranze strette. Alcune delle principali applicazioni industriali dell’elettroerosione sono:

- Industria meccanica: L’elettroerosione è ampiamente utilizzata nell’industria meccanica per la produzione di componenti di precisione, come ingranaggi, alberi, matrici e punzoni. La lavorazione di materiali temprati e la realizzazione di profili complessi sono alcuni dei vantaggi chiave dell’elettroerosione in questo settore.

- Settore aerospaziale: L’industria aerospaziale richiede componenti ad alte prestazioni realizzati in materiali avanzati, come leghe di titanio e superleghe. L’elettroerosione è utilizzata per produrre pale di turbina, componenti strutturali e parti di motori aeronautici, garantendo la massima precisione e qualità.

- Settore automobilistico: L’elettroerosione trova applicazione nella produzione di componenti di precisione per il settore automobilistico, come iniettori, valvole e componenti del sistema di trasmissione. La lavorazione di materiali temprati e la realizzazione di fori e cavità complesse sono alcuni dei vantaggi dell’elettroerosione in questo settore.

- Produzione di stampi e matrici: L’elettroerosione è una tecnologia fondamentale per la produzione di stampi per pressofusione, stampi per materie plastiche e matrici per l’industria della formatura. La capacità di realizzare cavità complesse con tolleranze strette e finiture superficiali di alta qualità rende l’elettroerosione la scelta ideale per queste applicazioni.

- Microlavorazioni e lavorazioni di precisione: L’elettroerosione è utilizzata per realizzare componenti di piccolissime dimensioni, come microingranaggi, microelettrodi e dispositivi medici. La capacità di lavorare con fili di diametro inferiore a 0,1 mm e di ottenere dettagli molto fini rende l’elettroerosione una tecnologia chiave per le microlavorazioni.

Alcuni esempi di componenti realizzati con elettroerosione includono:

- Matrici per stampaggio a iniezione di materie plastiche

- Stampi per pressofusione di leghe di alluminio e magnesio

- Palette di turbine per motori aeronautici

- Micro-ingranaggi per orologi e dispositivi medicali

- Elettrodi per l’industria elettronica

- Componenti per il settore energetico, come ugelli per turbine a gas

L’elettroerosione offre una combinazione unica di precisione, flessibilità e capacità di lavorare materiali difficili, rendendola una tecnologia indispensabile in molti settori industriali. Con il continuo sviluppo di nuovi materiali e l’aumento della domanda di componenti ad alte prestazioni, l’importanza dell’elettroerosione nell’industria manifatturiera è destinata a crescere ulteriormente in futuro.

Vantaggi e limiti dell’elettroerosione

L’elettroerosione offre numerosi vantaggi rispetto alle tecnologie di lavorazione tradizionali, ma presenta anche alcuni limiti che devono essere presi in considerazione durante la selezione del processo di produzione.

Vantaggi dell’elettroerosione

- Lavorazione di materiali duri: L’elettroerosione può lavorare efficacemente materiali duri e temprati, come acciai per utensili, carburi e leghe resistenti al calore, che sono difficili o impossibili da lavorare con metodi convenzionali.

- Realizzazione di forme complesse: L’elettroerosione permette di realizzare forme complesse, cavità profonde e dettagli interni che sarebbero difficili o impossibili da ottenere con altre tecnologie di lavorazione.

- Assenza di forze di taglio: Poiché l’elettroerosione rimuove il materiale attraverso scariche elettriche, non vi sono forze di taglio applicate sul pezzo. Questo permette di lavorare componenti sottili e delicati senza deformarli.

- Precisione e ripetibilità: L’elettroerosione offre un’elevata precisione dimensionale e una buona ripetibilità, grazie all’uso di sistemi di controllo CNC e all’assenza di usura degli utensili.

- Flessibilità: La stessa macchina per elettroerosione può lavorare una vasta gamma di materiali e geometrie, semplicemente cambiando l’elettrodo e i parametri di lavorazione.

Limiti dell’elettroerosione

- Velocità di lavorazione: L’elettroerosione è generalmente più lenta rispetto ad altri processi di lavorazione, come la fresatura o la tornitura. La velocità di rimozione del materiale dipende dai parametri di lavorazione e dal materiale, ma è tipicamente nell’ordine di alcuni millimetri cubi al minuto.

- Limitazioni sui materiali: L’elettroerosione può lavorare solo materiali elettricamente conduttivi. I materiali non conduttivi, come la ceramica e la maggior parte delle materie plastiche, non possono essere lavorati direttamente con l’elettroerosione.

- Costi di attrezzaggio: La realizzazione di elettrodi dedicati per l’erosione a tuffo può essere costosa e richiedere tempo. Inoltre, gli elettrodi sono soggetti a usura durante la lavorazione e devono essere periodicamente sostituiti.

- Alterazioni superficiali: L’elettroerosione produce una sottile zona termicamente alterata (ZTA) sulla superficie del pezzo, a causa delle alte temperature generate durante il processo. Questa ZTA può influire sulle proprietà meccaniche e sulla resistenza a fatica del materiale.

- Sicurezza e impatto ambientale: L’elettroerosione richiede l’uso di fluidi dielettrici, che possono presentare rischi per la salute e l’ambiente se non gestiti correttamente. Le macchine per elettroerosione devono essere dotate di sistemi di filtraggio e di un’adeguata ventilazione per minimizzare questi rischi.

Nonostante i limiti, i vantaggi dell’elettroerosione superano spesso gli svantaggi per molte applicazioni industriali. La scelta tra elettroerosione e altre tecnologie di lavorazione dipende da fattori come il materiale, la geometria del pezzo, le tolleranze richieste e i costi di produzione.

Considerazioni sui costi e sugli investimenti

L’implementazione dell’elettroerosione richiede un investimento iniziale significativo in macchinari, attrezzature e formazione del personale. Le moderne macchine per elettroerosione possono costare da alcune decine di migliaia a diverse centinaia di migliaia di euro, a seconda delle dimensioni, delle prestazioni e delle funzionalità.

Oltre al costo delle macchine, è necessario considerare i costi operativi, che includono:

- Consumo di elettrodi

- Fluidi dielettrici e sistemi di filtraggio

- Manutenzione e ricambi

- Formazione e qualificazione del personale

Tuttavia, per le aziende che producono componenti ad alto valore aggiunto o che richiedono lavorazioni di precisione su materiali difficili, l’elettroerosione può offrire un ritorno sull’investimento significativo. La capacità di realizzare componenti complessi con tolleranze strette e finiture superficiali di alta qualità può fornire un vantaggio competitivo e aprire nuove opportunità di mercato.

Prima di investire nell’elettroerosione, le aziende devono valutare attentamente le loro esigenze di produzione, i volumi previsti e i potenziali benefici. In alcuni casi, può essere vantaggioso esternalizzare le lavorazioni di elettroerosione a fornitori specializzati, invece di investire in macchinari e competenze interne.

Conclusioni e prospettive future

In sintesi, l’elettroerosione è una tecnologia di lavorazione avanzata che offre numerosi vantaggi per la produzione di componenti di precisione in diversi settori industriali. La sua capacità di lavorare materiali duri, realizzare forme complesse e ottenere tolleranze strette la rende una scelta ideale per molte applicazioni, dall’industria meccanica al settore aerospaziale.

I principali punti di forza dell’elettroerosione includono:

- Lavorazione di materiali temprati e ad alta resistenza

- Realizzazione di geometrie complesse e dettagli interni

- Elevata precisione dimensionale e ripetibilità

- Flessibilità nella lavorazione di diversi materiali e forme

Nonostante i suoi limiti, come la velocità di lavorazione relativamente bassa e i costi di attrezzaggio, l’elettroerosione rimane una tecnologia essenziale per l’industria manifatturiera moderna.

Tendenze e sviluppi futuri

Il futuro dell’elettroerosione è caratterizzato da continui sviluppi tecnologici volti a migliorare le prestazioni, l’efficienza e la sostenibilità del processo. Alcune delle principali tendenze e aree di ricerca includono:

- Ottimizzazione dei parametri di lavorazione: L’uso di algoritmi di intelligenza artificiale e di tecniche di apprendimento automatico per ottimizzare i parametri di lavorazione in tempo reale, adattandosi alle variazioni del materiale e alle condizioni di processo.

- Elettrodi avanzati: Lo sviluppo di nuovi materiali per elettrodi, come compositi a matrice metallica e grafite nanostrutturata, per migliorare la velocità di lavorazione, ridurre l’usura degli elettrodi e ottenere finiture superficiali più fini.

- Elettroerosione ibrida: L’integrazione dell’elettroerosione con altre tecnologie di lavorazione, come la fresatura e la lavorazione laser, per combinare i vantaggi di ciascun processo e aumentare la flessibilità di produzione.

- Sostenibilità ambientale: La ricerca di fluidi dielettrici più ecologici e l’ottimizzazione dei sistemi di filtraggio per ridurre l’impatto ambientale del processo e migliorare la sicurezza sul lavoro.

- Microlavorazioni e nanotecnologie: L’ulteriore miniaturizzazione delle macchine per elettroerosione e lo sviluppo di nuove strategie di lavorazione per realizzare componenti su scala micro e nanometrica, aprendo nuove possibilità per l’industria elettronica e biomedica.

Con il progredire della ricerca e dell’innovazione, l’elettroerosione è destinata a rimanere una tecnologia chiave per l’industria manifatturiera, offrendo soluzioni sempre più avanzate per la produzione di componenti di precisione in una vasta gamma di settori.

L’importanza dell’elettroerosione nell’industria moderna non può essere sottovalutata. In un’epoca di crescente domanda di componenti ad alte prestazioni, realizzati in materiali avanzati e con geometrie complesse, l’elettroerosione offre una soluzione versatile ed efficace. Le aziende che investono in questa tecnologia e ne sfruttano appieno le potenzialità saranno ben posizionate per affrontare le sfide del mercato globale e cogliere nuove opportunità di crescita.