I trattamenti termici sono processi fondamentali nella lavorazione dei metalli, in particolare dell’acciaio, che consentono di modificare le proprietà meccaniche e la microstruttura del materiale. Questi trattamenti coinvolgono cicli di riscaldamento e raffreddamento controllati, che inducono trasformazioni di fase nella struttura cristallina del metallo. L’obiettivo principale dei trattamenti termici è ottenere le caratteristiche desiderate, come durezza, resistenza, duttilità e tenacità, in base alle specifiche applicazioni del componente metallico.

Nell’industria metallurgica, i trattamenti termici rivestono un ruolo cruciale per garantire prestazioni ottimali e durata dei componenti. Dalle automobili agli aerei, dagli utensili agli impianti industriali, i metalli trattati termicamente sono presenti in innumerevoli applicazioni. Comprendere i principi e le tecniche dei trattamenti termici è essenziale per i professionisti del settore, al fine di selezionare il processo più adatto e ottimizzare le proprietà dei materiali.

In questo articolo, esploreremo nel dettaglio i diversi tipi di trattamenti termici, i loro meccanismi di funzionamento e gli effetti che hanno sulle proprietà dei metalli. Partiremo dai fondamenti, analizzando la struttura cristallina e le trasformazioni di fase, per poi approfondire i principali trattamenti come tempra, rinvenimento, ricottura e trattamenti termochimici. Inoltre, discuteremo delle attrezzature utilizzate, del controllo di processo e delle prove di qualità necessarie per garantire risultati ottimali.

Fondamenti dei Trattamenti Termici

Per comprendere appieno i trattamenti termici, è necessario conoscere la struttura cristallina dei metalli e le trasformazioni di fase che avvengono durante il riscaldamento e il raffreddamento. I metalli sono costituiti da atomi disposti in un reticolo cristallino ordinato, che può assumere diverse forme a seconda della composizione chimica e delle condizioni di temperatura e pressione.

Le trasformazioni di fase si verificano quando il metallo viene riscaldato o raffreddato, causando cambiamenti nella struttura cristallina. Queste trasformazioni sono rappresentate nei diagrammi di fase, che mostrano le fasi presenti in funzione della temperatura e della composizione. I diagrammi di fase più comuni per gli acciai sono il diagramma ferro-carbonio e le curve TTT (Tempo-Temperatura-Trasformazione).

Le curve TTT indicano i tempi di inizio e fine delle trasformazioni di fase in funzione della temperatura e del tempo di mantenimento. Conoscere questi diagrammi è fondamentale per progettare cicli di trattamento termico efficaci e prevedere le microstrutture risultanti.

Inoltre, la composizione chimica del metallo, in particolare il contenuto di carbonio e di elementi di lega, influenza significativamente le proprietà finali dopo il trattamento termico. Gli elementi di lega come cromo, nichel, manganese e molibdeno vengono aggiunti per migliorare caratteristiche specifiche, come la temprabilità, la resistenza meccanica e la resistenza alla corrosione.

Trattamenti Termici di Tempra

La tempra è uno dei trattamenti termici più importanti per gli acciai, in quanto consente di ottenere elevata durezza e resistenza meccanica. Il processo di tempra prevede tre fasi principali:

- Riscaldamento: l’acciaio viene portato a una temperatura superiore a quella di austenitizzazione (solitamente tra 850°C e 950°C), mantenendolo a tale temperatura per un tempo sufficiente a ottenere una struttura completamente austenitica.

- Mantenimento: l’acciaio viene mantenuto alla temperatura di austenitizzazione per un tempo adeguato a garantire una soluzione solida omogenea di carbonio nell’austenite.

- Raffreddamento rapido: l’acciaio viene raffreddato rapidamente, solitamente in acqua, olio o aria, per trasformare l’austenite in martensite, una fase metastabile molto dura e fragile.

La velocità di raffreddamento è un parametro critico nella tempra, in quanto determina la microstruttura finale e le proprietà meccaniche dell’acciaio. Raffreddamenti troppo lenti possono portare alla formazione di fasi indesiderate, come ferrite e perlite, mentre raffreddamenti troppo rapidi possono causare distorsioni e cricche.

Per minimizzare questi rischi, si possono utilizzare tecniche di tempra localizzata, come la tempra ad induzione o a laser, che consentono di indurire solo le zone desiderate del componente, riducendo le distorsioni e gli stress termici.

Dopo la tempra, l’acciaio presenta un’elevata durezza, ma anche una notevole fragilità. Per questo motivo, solitamente la tempra viene seguita da un trattamento di rinvenimento.

| Tipo di tempra | Mezzo di spegnimento | Velocità di raffreddamento (°C/s) |

|---|---|---|

| Tempra in acqua | Acqua | 200-1000 |

| Tempra in olio | Olio | 50-200 |

| Tempra in aria | Aria | 1-50 |

Trattamenti Termici di Rinvenimento

Il rinvenimento è un trattamento termico che segue la tempra, con l’obiettivo di ridurre la fragilità dell’acciaio e aumentarne la duttilità e la tenacità. Durante il rinvenimento, l’acciaio temprato viene riscaldato a una temperatura inferiore a quella di austenitizzazione (solitamente tra 150°C e 700°C), mantenuto a tale temperatura per un certo tempo e poi raffreddato lentamente.

Il processo di rinvenimento induce una serie di trasformazioni nella martensite, che diventa più stabile e meno fragile. La temperatura e il tempo di rinvenimento determinano le proprietà finali dell’acciaio:

- Rinvenimenti a basse temperature (150-250°C) riducono le tensioni residue e migliorano leggermente la duttilità, mantenendo un’elevata durezza.

- Rinvenimenti a medie temperature (350-550°C) portano a un significativo aumento della duttilità e della tenacità, con una moderata riduzione della durezza.

- Rinvenimenti ad alte temperature (600-700°C) producono un’ulteriore riduzione della durezza e un aumento della duttilità, a scapito della resistenza meccanica.

La scelta della temperatura di rinvenimento dipende dalle proprietà desiderate per il componente e dalla sua applicazione specifica. Ad esempio, gli acciai per utensili richiedono un’elevata durezza e vengono rinvenuti a basse temperature, mentre gli acciai per componenti strutturali necessitano di una buona combinazione di resistenza e duttilità, ottenibile con rinvenimenti a medie temperature.

Trattamenti Termici di Ricottura

La ricottura è un gruppo di trattamenti termici che hanno lo scopo di modificare la microstruttura dell’acciaio per migliorarne la lavorabilità, ridurre le tensioni residue o ottimizzare le proprietà meccaniche. Esistono diversi tipi di ricottura, ognuno con cicli termici e obiettivi specifici:

- Ricottura completa: l’acciaio viene riscaldato a una temperatura superiore a quella di austenitizzazione (900-950°C), mantenuto per un tempo sufficiente a ottenere una struttura omogenea e poi raffreddato lentamente in forno. Questo trattamento produce una microstruttura a grani grossi e riduce la durezza, migliorando la lavorabilità.

- Ricottura di omogeneizzazione: utilizzata per eliminare le disomogeneità chimiche nei getti e nei semilavorati, prevede un riscaldamento a temperature elevate (1100-1200°C) per tempi prolungati, seguito da un raffreddamento lento.

- Ricottura di ricristallizzazione: applicata ai metalli incruditi per ripristinare la duttilità e ridurre le tensioni residue. L’acciaio viene riscaldato a temperature inferiori a quella di austenitizzazione (600-700°C) e poi raffreddato lentamente.

- Ricottura di lavorabilità: utilizzata per migliorare la lavorabilità degli acciai da deformazione plastica, prevede un riscaldamento a temperature intermedie (700-800°C) seguito da un raffreddamento lento.

- Normalizzazione: un trattamento simile alla ricottura completa, ma con un raffreddamento in aria invece che in forno. La normalizzazione affina la grana cristallina e omogeneizza la microstruttura, migliorando le proprietà meccaniche.

I cicli termici della ricottura devono essere progettati in base alla composizione chimica dell’acciaio e alle proprietà desiderate. Il controllo della temperatura, del tempo di mantenimento e della velocità di raffreddamento è fondamentale per ottenere i risultati ottimali.

Trattamenti Termochimici

I trattamenti termochimici combinano cicli termici con l’apporto di elementi chimici, come carbonio o azoto, per modificare la composizione e le proprietà superficiali dei metalli. Questi trattamenti consentono di ottenere una superficie dura e resistente all’usura, mantenendo un nucleo tenace e duttile. I principali trattamenti termochimici sono:

- Cementazione: l’acciaio viene riscaldato in un’atmosfera ricca di carbonio (gas, liquidi o solidi) a temperature comprese tra 850°C e 950°C. Il carbonio diffonde nella superficie del metallo, arricchendola fino a una profondità di 0,1-2 mm. Dopo la cementazione, l’acciaio viene temprato e rinvenuto per ottenere una superficie dura e un nucleo tenace.

- Carbonitrurazione: simile alla cementazione, ma l’atmosfera contiene sia carbonio che azoto. L’aggiunta di azoto migliora la resistenza all’usura e alla fatica superficiale. La carbonitrurazione viene effettuata a temperature inferiori (700-900°C) rispetto alla cementazione.

- Nitrurazione: l’acciaio viene riscaldato in un’atmosfera ricca di azoto (gas o plasma) a temperature comprese tra 500°C e 600°C. L’azoto diffonde nella superficie, formando nitruri duri e stabili. La nitrurazione produce uno strato superficiale molto sottile (0,01-0,5 mm) ma estremamente duro, senza necessità di tempra.

- Nitrocarburazione ferritica e austenitica: combinano l’apporto di azoto e carbonio in un unico trattamento. La nitrocarburazione ferritica avviene a temperature inferiori (570-590°C), mentre quella austenitica a temperature superiori (700-800°C). Questi trattamenti migliorano la resistenza all’usura, alla corrosione e alla fatica superficiale.

La scelta del trattamento termochimico dipende dalle esigenze specifiche del componente, come la durezza superficiale, la profondità dello strato indurito, la stabilità dimensionale e la resistenza alla corrosione. Ogni trattamento presenta vantaggi e limitazioni, che devono essere attentamente valutati in fase di progettazione.

| Trattamento termochimico | Temperatura (°C) | Profondità strato (mm) | Durezza superficiale (HV) |

|---|---|---|---|

| Cementazione | 850-950 | 0,1-2 | 700-800 |

| Carbonitrurazione | 700-900 | 0,1-0,8 | 800-1000 |

| Nitrurazione | 500-600 | 0,01-0,5 | 1000-1200 |

| Nitrocarburazione | 570-800 | 0,1-0,5 | 800-1000 |

Attrezzature e Controllo di Processo

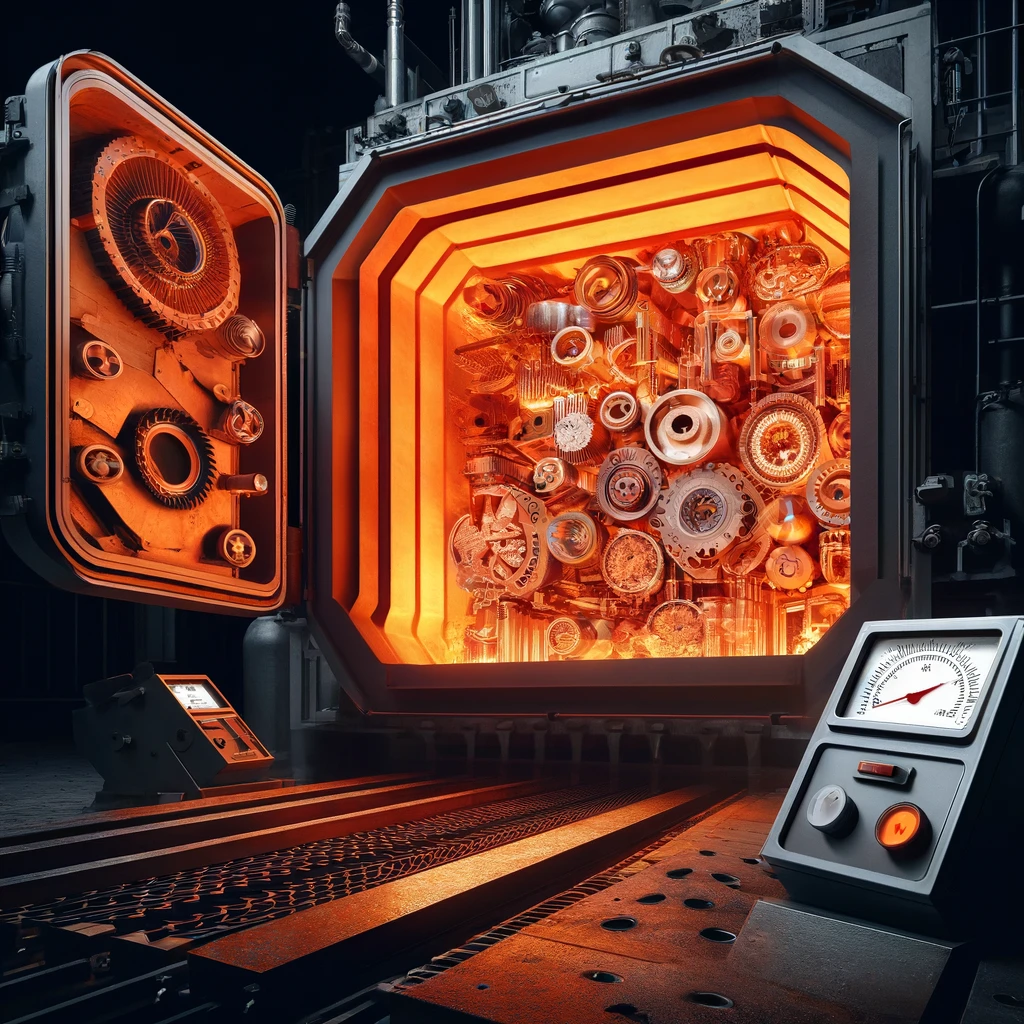

Per eseguire correttamente i trattamenti termici, sono necessarie attrezzature specifiche e un attento controllo dei parametri di processo. I forni per trattamenti termici possono essere di diversi tipi, a seconda delle esigenze produttive e dei volumi di lavorazione:

- Forni a muffola: adatti per piccoli lotti e trattamenti che richiedono un’atmosfera controllata. La camera di riscaldamento è separata dalla sorgente di calore, garantendo una distribuzione uniforme della temperatura.

- Forni a pozzo: utilizzati per trattare componenti di grandi dimensioni o lotti numerosi. Il carico viene immerso verticalmente nella camera di riscaldamento, che può essere aperta o chiusa.

- Forni a nastro: indicati per produzioni in continuo di componenti di piccole e medie dimensioni. Il carico viene trasportato attraverso la camera di riscaldamento su un nastro in movimento.

- Forni a campana: costituiti da una campana mobile che viene calata sulla base contenente il carico. Sono adatti per trattamenti in atmosfera controllata e per componenti di grandi dimensioni.

Il controllo dell’atmosfera all’interno dei forni è fondamentale per evitare l’ossidazione o la decarburazione superficiale dei componenti. Si possono utilizzare atmosfere inerti (azoto, argon), riducenti (idrogeno, ammoniaca dissociata) o carburanti (metano, propano), a seconda del tipo di trattamento e del materiale.

Oltre ai forni, sono necessari sistemi di raffreddamento efficaci per la tempra, come vasche di acqua, olio o sali fusi. Il controllo e il monitoraggio dei parametri di processo, come temperatura, tempo e velocità di raffreddamento, è affidato a termocoppie, termometri, pirometri ottici e sistemi di acquisizione dati.

L’automazione dei trattamenti termici mediante l’uso di sistemi di gestione computerizzati consente di ottimizzare i cicli termici, ridurre i tempi di lavorazione e garantire una maggiore ripetibilità dei risultati. Questi sistemi controllano i parametri di processo, registrano i dati e generano report di produzione, facilitando la tracciabilità e il controllo qualità.

Controllo Qualità e Prove sui Materiali

Il controllo qualità dei componenti trattati termicamente è essenziale per verificare che le proprietà desiderate siano state effettivamente raggiunte. Le prove più comuni per valutare la qualità dei trattamenti termici sono:

- Prove di durezza: misurano la resistenza del materiale alla penetrazione di un indentatore. Le scale di durezza più utilizzate sono Rockwell (HRC per acciai temprati e HRB per acciai ricotti), Brinell (HB) e Vickers (HV). La durezza viene misurata sia in superficie che in sezione, per verificare l’uniformità del trattamento.

- Analisi metallografiche: prevedono la preparazione di campioni metallografici mediante taglio, inglobatura, lucidatura ed eventuale attacco chimico. L’osservazione al microscopio ottico permette di valutare la microstruttura, la dimensione dei grani, la presenza di fasi indesiderate e la profondità degli strati cementati o nitrurati.

- Microscopia elettronica a scansione (SEM): consente di ottenere immagini ad alta risoluzione della superficiedei campioni, fornendo informazioni sulla morfologia, la composizione chimica e la presenza di eventuali difetti superficiali.

- Prove meccaniche: valutano le proprietà come la resistenza a trazione, la resilienza e la resistenza a fatica dei materiali trattati termicamente. Le prove di trazione forniscono dati su carico di snervamento, carico di rottura, allungamento percentuale e modulo elastico. Le prove di resilienza, come la prova Charpy, misurano la tenacità del materiale e la sua resistenza alla frattura fragile.

- Controlli non distruttivi: permettono di rilevare difetti superficiali e sub-superficiali senza danneggiare il componente. Le tecniche più comuni sono i liquidi penetranti (PT), gli ultrasuoni (UT) e i raggi X (RT). Questi controlli sono particolarmente importanti per i componenti critici, come quelli utilizzati nell’industria aerospaziale o nella produzione di energia.

I risultati delle prove di controllo qualità devono essere confrontati con le specifiche di progetto e le normative di riferimento. In caso di non conformità, è necessario identificare le cause root e apportare le opportune azioni correttive, come la modifica dei parametri di processo o il ritrattamento dei componenti.

Applicazioni dei Trattamenti Termici

I trattamenti termici trovano applicazione in numerosi settori industriali, grazie alla loro capacità di modificare le proprietà dei metalli in base alle esigenze specifiche. Alcune delle principali applicazioni sono:

- Industria automobilistica: i componenti come ingranaggi, alberi di trasmissione, bielle e valvole sono sottoposti a trattamenti di cementazione, tempra e rinvenimento per ottenere elevata resistenza meccanica e all’usura.

- Industria aerospaziale: i componenti strutturali e i motori degli aerei richiedono materiali ad alta resistenza e tenacità, ottenibili attraverso trattamenti termici specifici come la solubilizzazione e l’invecchiamento delle leghe di alluminio.

- Utensileria: gli acciai per utensili, come quelli per stampaggio a caldo o a freddo, sono sottoposti a trattamenti di tempra e rinvenimento per ottenere un’elevata durezza e resistenza all’usura, mantenendo una sufficiente tenacità per evitare rotture fragili.

- Industria oil & gas: i componenti per l’estrazione e il trasporto di petrolio e gas, come tubi e valvole, richiedono un’elevata resistenza alla corrosione e alle alte temperature, ottenibile attraverso trattamenti di bonifica e nitrurazione.

- Settore medicale: gli impianti biomedici, come protesi e strumentazione chirurgica, necessitano di materiali biocompatibili e resistenti all’usura, ottenibili attraverso trattamenti termici specifici come la tempra e la passivazione.

Oltre a queste applicazioni, i trattamenti termici sono utilizzati anche nell’industria ferroviaria, nella produzione di energia, nell’edilizia e in molti altri settori dove sono richiesti componenti metallici ad alte prestazioni.

Sviluppi Futuri e Conclusioni

I trattamenti termici dei metalli rappresentano un campo in continua evoluzione, grazie alla ricerca di nuovi materiali e tecnologie di processo. Alcune delle tendenze e innovazioni più promettenti includono:

- L’utilizzo di tecniche di simulazione numerica, come l’analisi agli elementi finiti (FEA), per ottimizzare i cicli termici e prevedere le proprietà finali dei componenti.

- Lo sviluppo di nuovi acciai ad alte prestazioni, come gli acciai dual-phase e TRIP (Transformation Induced Plasticity), che offrono un’eccellente combinazione di resistenza e duttilità.

- L’applicazione di trattamenti termici localizzati, come la tempra laser o la nitrurazione al plasma, per ottenere proprietà superficiali superiori senza compromettere le caratteristiche del nucleo.

- L’implementazione di tecnologie Industry 4.0, come il monitoraggio in tempo reale dei parametri di processo, l’analisi dei dati e la manutenzione predittiva, per migliorare l’efficienza e la qualità dei trattamenti termici.

Un’altra sfida importante per il futuro dei trattamenti termici è la sostenibilità ambientale. L’industria sta lavorando per ridurre l’impatto ambientale dei processi, attraverso l’utilizzo di fonti di energia rinnovabile, il recupero del calore di scarto, l’ottimizzazione dei consumi energetici e la riduzione delle emissioni di gas serra.