La saldatura è un processo fondamentale nell’industria, che permette di realizzare un’unione permanente tra materiali metallici. Questa tecnica si basa sulla fusione localizzata dei lembi dei pezzi da giuntare, con o senza l’aggiunta di materiale d’apporto. La saldatura si differenzia dalla brasatura e dalla saldobrasatura, in quanto in questi ultimi processi il materiale base non viene fuso, ma solo riscaldato, e l’unione avviene per fusione del solo materiale d’apporto.

I materiali metallici più comunemente saldati sono l’acciaio, le leghe di alluminio, le leghe di nichel e le leghe di titanio. È importante notare che solo i materiali polimerici termoplastici possono essere saldati, mentre i termoindurenti non si prestano a questo processo.

Fattori da considerare per la saldatura

Per ottenere una saldatura di qualità, è necessario considerare attentamente i materiali coinvolti nel processo. Il materiale base, che costituisce i pezzi da saldare, può essere lo stesso per entrambi i componenti (saldatura omogenea) o diverso (saldatura eterogenea). Il materiale d’apporto, invece, viene introdotto sotto forma di bacchette, fili o nastri e depositato allo stato fuso tra i lembi da unire. È fondamentale che i materiali d’apporto siano particolarmente puri, poiché le impurezze all’interno della zona fusa provengono generalmente dal materiale base.

I parametri di saldatura, come la potenza specifica (misurata in W/cm²) e la velocità di saldatura (misurata in cm/min), devono essere attentamente controllati per garantire un risultato ottimale. Ad esempio, una potenza specifica troppo bassa può portare a una fusione incompleta, mentre una velocità di saldatura eccessiva può causare mancanza di penetrazione o difetti di fusione.

E’ cruciale che gli operatori si dotino di adeguati dispositivi di sicurezza, come indumenti resistenti al calore, maschere oscurate per proteggere gli occhi dalle radiazioni elettromagnetiche e sistemi di ventilazione per gestire polveri, fumi e vapori metallici. L’esposizione a temperature elevate, radiazioni e fumi di saldatura può causare gravi danni alla salute, come ustioni, lesioni agli occhi e problemi respiratori.

Tipologie di saldatura ad arco elettrico

La saldatura ad arco elettrico è una delle tecniche più diffuse e versatili. L’arco elettrico, caratterizzato da temperature che possono raggiungere i 6000°C, viene generato tra l’elettrodo e il pezzo da saldare, fondendo il metallo base e l’eventuale materiale d’apporto. Esistono diverse tipologie di saldatura ad arco, ognuna con le proprie caratteristiche e applicazioni:

Saldatura manuale ad elettrodo rivestito (MMA)

La saldatura MMA utilizza un elettrodo rivestito che, fondendo, fornisce il metallo d’apporto. Il rivestimento dell’elettrodo, composto da diverse sostanze chimiche, ha molteplici funzioni, tra cui la protezione del bagno di fusione dall’ossidazione, la stabilizzazione dell’arco elettrico e l’apporto di elementi leganti. Questo processo è adatto per lavori di riparazione e manutenzione, grazie alla sua flessibilità e alla possibilità di essere eseguito in diverse posizioni.

Saldatura ad arco sommerso (SAW)

Nella saldatura SAW, l’arco elettrico è protetto da uno strato di flux granulare, che fonde insieme al materiale d’apporto. Il flux, oltre a proteggere il bagno di fusione, ha anche la funzione di modificare la composizione chimica del giunto saldato. Questo processo è altamente produttivo e garantisce un’elevata qualità della saldatura, ma è limitato a posizioni piane o orizzontali. La SAW trova ampia applicazione nella produzione di tubi, nella costruzione navale e nella realizzazione di strutture in acciaio.

Saldatura a filo continuo sotto protezione gassosa (MIG/MAG)

La saldatura MIG/MAG utilizza un filo continuo come elettrodo e un gas di protezione per evitare la contaminazione della saldatura. Nella saldatura MIG (Metal Inert Gas), il gas di protezione è inerte (argon o elio), mentre nella saldatura MAG (Metal Active Gas), il gas è attivo (anidride carbonica o miscele di argon e anidride carbonica). Questo processo è veloce, efficiente e può essere facilmente automatizzato, rendendolo ideale per applicazioni industriali ad alto volume di produzione.

Saldatura sotto protezione gassosa e con elettrodo infusibile (TIG)

La saldatura TIG impiega un elettrodo di tungsteno non consumabile e un gas di protezione, solitamente argon o elio. Il materiale d’apporto, quando necessario, viene introdotto manualmente sotto forma di bacchette o fili. Questo processo permette di ottenere saldature di alta qualità e precisione, soprattutto su spessori sottili e materiali difficili da saldare, come acciai inossidabili, alluminio e titanio. La saldatura TIG richiede una notevole abilità dell’operatore, ma offre un eccellente controllo sulla geometria del cordone di saldatura e sulla zona termicamente alterata.

| Tipologia di saldatura | Vantaggi | Svantaggi |

|---|---|---|

| MMA | – Flessibilità – Adatta per riparazioni e manutenzione |

– Bassa produttività – Richiede abilità dell’operatore |

| SAW | – Alta produttività – Elevata qualità della saldatura |

– Limitata a posizioni piane o orizzontali |

| MIG/MAG | – Velocità – Efficienza – Facilmente automatizzabile |

– Richiede una buona gestione dei parametri di saldatura |

| TIG | – Alta qualità e precisione – Adatta per spessori sottili e materiali difficili |

– Bassa produttività – Richiede elevata abilità dell’operatore |

Saldatura a resistenza

La saldatura a resistenza è un processo di giunzione senza metallo d’apporto, in cui il calore necessario per portare a fusione i lembi da saldare è generato dalla resistenza al passaggio di una corrente elettrica attraverso la zona da unire. La corrente elettrica, che può raggiungere intensità di diverse migliaia di ampere, viene fatta passare attraverso gli elettrodi in rame, che esercitano anche una pressione sui pezzi da saldare.

Il calore generato per effetto Joule dalla resistenza elettrica del materiale porta a fusione localizzata i lembi a contatto, realizzando la giunzione. I principali parametri da controllare nella saldatura a resistenza sono l’intensità della corrente, il tempo di passaggio della corrente e la pressione esercitata dagli elettrodi.

Questo metodo è particolarmente adatto per la saldatura di lamiere sovrapposte e trova ampia applicazione nell’industria automobilistica per l’assemblaggio delle carrozzerie. Altri settori in cui la saldatura a resistenza è comunemente impiegata sono l’industria degli elettrodomestici, la produzione di mobili metallici e la fabbricazione di componenti elettrici ed elettronici.

Vantaggi:

- Processo rapido e facilmente automatizzabile

- Non richiede materiale d’apporto

- Adatto per grandi volumi di produzione

- Basso apporto termico, che riduce le distorsioni e le tensioni residue

Svantaggi:

- Limitato a geometrie semplici

- Richiede un’accurata preparazione delle superfici da saldare

- Gli elettrodi sono soggetti a usura e richiedono una regolare manutenzione

- Può presentare difetti come schizzi di metallo fuso e impronte degli elettrodi

Saldatura ossiacetilenica

La saldatura ossiacetilenica sfrutta la combustione dell’acetilene (C₂H₂) con l’ossigeno (O₂) per generare la fiamma necessaria alla fusione del materiale base e dell’eventuale materiale d’apporto. La temperatura della fiamma ossiacetilenica può raggiungere i 3200°C, consentendo la saldatura di una vasta gamma di materiali metallici.

Il processo prevede l’utilizzo di una torcia di saldatura, in cui l’acetilene e l’ossigeno vengono miscelati in opportune proporzioni e fatti bruciare all’uscita dell’ugello. La fiamma ossiacetilenica è composta da due zone: il cono interno, caratterizzato da una combustione primaria e temperature molto elevate, e la zona esterna, in cui avviene la combustione secondaria e si raggiungono temperature inferiori.

La saldatura ossiacetilenica richiede una notevole abilità dell’operatore nella gestione della fiamma e nell’apporto del materiale d’apporto, solitamente sotto forma di bacchette. Questo processo è molto versatile e può essere utilizzato per la saldatura di diversi materiali, inclusi acciai al carbonio, acciai inossidabili, ghise, rame e sue leghe.

Vantaggi:

- Attrezzatura relativamente economica e portatile

- Adatta per lavori di riparazione e manutenzione

- Possibilità di saldare una vasta gamma di materiali

- Consente di effettuare preriscaldo e trattamenti termici post-saldatura

Svantaggi:

- Bassa produttività

- Rischio di distorsioni termiche e tensioni residue

- Richiede una buona abilità dell’operatore

- Possibilità di inclusioni di ossidi e porosità nella saldatura

- Rischio di esplosione o incendio in caso di manipolazione impropria dei gas

Saldatura ad energia concentrata

Le tecniche di saldatura ad energia concentrata permettono di ottenere saldature di alta qualità e precisione, grazie all’utilizzo di fonti di calore ad alta densità di potenza. Queste tecnologie consentono di focalizzare l’energia termica in aree molto ristrette, riducendo la zona termicamente alterata e minimizzando le distorsioni del pezzo saldato.

Saldatura laser (LBW)

La saldatura laser utilizza un raggio laser focalizzato per fondere il materiale base. Il laser, solitamente a stato solido (Nd:YAG) o a gas (CO₂), genera un fascio di luce coerente e monocromatica, che viene concentrato sulla superficie del pezzo da saldare attraverso un sistema di lenti o specchi. L’elevata densità di energia del raggio laser, che può raggiungere i 10⁶ W/cm², consente di ottenere saldature strette e profonde con una minima zona termicamente alterata.

La saldatura laser trova applicazione in diversi settori industriali, come l’automotive, l’aerospaziale, l’elettronica e la produzione di dispositivi medici. Grazie alla sua precisione e alla possibilità di automatizzazione, questo processo è particolarmente adatto per la saldatura di componenti di piccole dimensioni e per materiali sensibili al calore, come leghe di alluminio e acciai ad alta resistenza.

Saldatura a fascio di elettroni (EBW)

Nella saldatura a fascio di elettroni, un fascio di elettroni ad alta velocità viene focalizzato sulla zona da saldare, generando il calore necessario per la fusione del materiale. Gli elettroni, emessi da un catodo e accelerati da un campo elettrico, vengono concentrati da un sistema di lenti magnetiche e fatti collidere con il pezzo da saldare, convertendo la loro energia cinetica in calore.

Questo processo richiede il vuoto per evitare la dispersione del fascio di elettroni e permette di ottenere saldature profonde e sottili, con un rapporto profondità/larghezza che può superare 50:1. La saldatura a fascio di elettroni è ampiamente utilizzata nell’industria aerospaziale, nucleare e delle turbine, grazie alla sua capacità di saldare spessori elevati in un singolo passaggio e di unire materiali dissimili.

Saldatura al plasma (PAW)

La saldatura al plasma utilizza un arco elettrico ristretto da un ugello che concentra il plasma ad alta temperatura sulla zona da saldare. Il plasma, generato ionizzando un gas (solitamente argon o miscele di argon e idrogeno) attraverso l’arco elettrico, può raggiungere temperature superiori ai 20000°C, consentendo di ottenere saldature di elevata qualità e penetrazione.

Questo processo è adatto per la saldatura di spessori sottili e medi, garantendo una buona qualità della saldatura e una ridotta distorsione termica. La saldatura al plasma trova applicazione nella produzione di componenti per l’industria aerospaziale, nucleare e petrolchimica, oltre che nella saldatura di materiali esotici come il titanio e le superleghe a base di nichel.

| Tipologia di saldatura | Densità di potenza (W/cm²) | Caratteristiche principali |

|---|---|---|

| LBW | Fino a 10⁶ | – Saldature strette e profonde – Minima zona termicamente alterata |

| EBW | Fino a 10⁸ | – Saldature profonde e sottili – Richiede il vuoto |

| PAW | Fino a 10⁵ | – Adatta per spessori sottili e medi – Buona qualità della saldatura – Ridotta distorsione termica |

Tecniche di saldatura

La saldatura può essere eseguita utilizzando diverse tecniche, a seconda delle esigenze specifiche dell’applicazione e del livello di automazione richiesto. La scelta della tecnica di saldatura dipende da fattori come il processo di saldatura, il materiale da saldare, lo spessore dei pezzi, la geometria del giunto e i requisiti di qualità e produttività.

Saldatura manuale

Nella saldatura manuale, l’operatore regola manualmente l’apparecchiatura e movimenta l’elettrodo o la sorgente di calore lungo la linea di saldatura. Questa tecnica richiede una notevole abilità dell’operatore, che deve controllare la velocità di avanzamento, la distanza tra l’elettrodo e il pezzo, e l’apporto di materiale d’apporto, se necessario.

La saldatura manuale è comunemente utilizzata nei processi ad elettrodo rivestito (MMA) e nella saldatura ossiacetilenica, grazie alla flessibilità offerta da queste tecnologie. Tuttavia, la qualità della saldatura dipende fortemente dall’esperienza e dalla competenza dell’operatore, e la produttività è generalmente inferiore rispetto alle tecniche automatizzate.

Saldatura semiautomatica

La saldatura semiautomatica prevede l’utilizzo di un dispositivo che provvede ad alimentare il filo elettrodo o ad erogare la corrente, mantenendo costanti gli altri parametri. L’operatore ha il compito di spostare l’elettrodo lungo la linea di saldatura, controllando la velocità di avanzamento e la posizione dell’arco elettrico.

Questa tecnica è comune nei processi di saldatura ad arco elettrico sotto protezione gassosa, come MIG/MAG e TIG. La saldatura semiautomatica offre una maggiore produttività rispetto alla saldatura manuale, pur mantenendo una certa flessibilità e adattabilità alle diverse condizioni di saldatura. L’operatore deve comunque possedere una buona conoscenza del processo e dei parametri di saldatura per ottenere risultati di qualità.

Saldatura robotizzata

La saldatura robotizzata impiega robot industriali o manipolatori programmabili per eseguire il processo di saldatura. In questa tecnica, tutti i parametri di saldatura, come la velocità di avanzamento, la posizione dell’elettrodo, l’apporto di materiale d’apporto e la sequenza di saldatura, sono controllati dal programma del robot.

La saldatura robotizzata offre numerosi vantaggi, tra cui un’elevata ripetibilità, una maggiore precisione, una migliore qualità della saldatura e una maggiore produttività. Questa tecnica è particolarmente adatta per applicazioni ad alto volume di produzione, come l’industria automobilistica, dove la consistenza e l’efficienza sono fondamentali.

I processi di saldatura più comunemente automatizzati sono MIG/MAG, TIG e Laser, grazie alla loro compatibilità con i sistemi di controllo robotizzati. La saldatura a resistenza è ampiamente utilizzata negli impianti di assemblaggio finale delle automobili per l’unione delle carrozzerie.

Tuttavia, la saldatura robotizzata richiede un investimento iniziale significativo in attrezzature e programmi di formazione per gli operatori. La programmazione del robot può essere complessa e richiede competenze specialistiche. Nonostante questi svantaggi, la saldatura robotizzata è in costante crescita, grazie ai progressi nella tecnologia di automazione e alla crescente domanda di produzione efficiente e di alta qualità.

Ecco una tabella riassuntiva delle tecniche di saldatura:

| Tecnica di saldatura | Caratteristiche | Applicazioni comuni |

|---|---|---|

| Manuale | – Richiede abilità dell’operatore – Flessibilità |

– MMA – Ossiacetilenica |

| Semiautomatica | – Alimentazione automatica del filo o erogazione della corrente – Operatore controlla la posizione dell’elettrodo |

– MIG/MAG – TIG |

| Robotizzata | – Elevata ripetibilità e precisione – Adatta per alti volumi di produzione |

– MIG/MAG – TIG – Laser – Saldatura a resistenza nelle carrozzerie auto |

Controlli di qualità

Per garantire la qualità e l’integrità dei giunti saldati, è fondamentale eseguire controlli appropriati. I controlli di qualità possono essere suddivisi in due categorie principali: controlli non distruttivi (CND) e prove distruttive. Lo scopo di questi controlli è verificare che la saldatura soddisfi i requisiti di progettazione, sia esente da difetti critici e presenti le proprietà meccaniche e metallurgiche desiderate.

Ispezione visiva

L’ispezione visiva è il primo passo nel controllo di un giunto saldato. Attraverso un esame visivo, con o senza l’ausilio di strumenti di ingrandimento, è possibile verificare la conformità alle specifiche geometriche del progetto, individuare eventuali distorsioni e rilevare difetti evidenti come cricche, porosità, fusioni incomplete, sottotaglia, sovrametallo eccessivo e altri difetti superficiali.

L’ispezione visiva può essere condotta durante il processo di saldatura, per identificare problemi tempestivamente, o dopo il completamento della saldatura, per una valutazione complessiva della qualità. Questa tecnica richiede personale qualificato e con esperienza, in grado di riconoscere e interpretare correttamente i difetti visivi.

Controlli non distruttivi (CND)

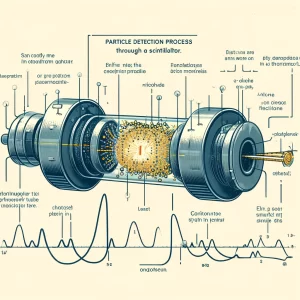

I controlli non distruttivi permettono di esaminare il giunto saldato senza comprometterne l’integrità, consentendo così il suo utilizzo dopo il controllo. Questi metodi sfruttano diverse proprietà fisiche dei materiali, come la conducibilità elettrica, la permeabilità magnetica, la propagazione delle onde sonore o l’assorbimento di radiazioni, per rilevare difetti superficiali o interni alla saldatura.

I principali metodi CND utilizzati per i giunti saldati sono:

- Liquidi penetranti: Questa tecnica prevede l’applicazione di un liquido colorato o fluorescente sulla superficie della saldatura, che penetra nelle discontinuità superficiali per capillarità. Dopo la rimozione del liquido in eccesso, l’ispezione visiva delle indicazioni rivela la presenza di eventuali difetti.

- Controllo magnetoscopico: Questo metodo si basa sulla rilevazione di variazioni nel campo magnetico generato da difetti superficiali o sub-superficiali in materiali ferromagnetici. Le indicazioni dei difetti vengono visualizzate utilizzando particelle magnetiche finemente disperse, applicate sulla superficie della saldatura.

- Controllo radiografico: La radiografia utilizza raggi X o raggi gamma per ottenere un’immagine della struttura interna della saldatura. Le differenze di densità e spessore, causate da difetti come porosità, inclusioni o mancanza di fusione, appaiono come variazioni di contrasto sull’immagine radiografica.

- Controllo ultrasonoro: Gli ultrasuoni ad alta frequenza vengono introdotti nel materiale e riflessi dalle discontinuità presenti nella saldatura. Analizzando il segnale di eco ricevuto, è possibile determinare la posizione, la dimensione e la natura dei difetti interni.

Questi metodi CND richiedono attrezzature specializzate e personale qualificato per eseguire i controlli e interpretare correttamente i risultati. La scelta del metodo più adatto dipende dal tipo di materiale, dallo spessore, dalla geometria del giunto e dai requisiti di sensibilità e risoluzione richiesti.

Prove distruttive

Le prove distruttive richiedono la realizzazione di appositi campioni di prova, poiché comportano la distruzione del giunto saldato. Queste prove hanno lo scopo di valutare le caratteristiche meccaniche e metallurgiche del giunto, verificando che soddisfi i requisiti di progettazione e le normative applicabili.

Le principali prove distruttive per i giunti saldati sono:

- Prova di trazione: Questa prova misura la resistenza del giunto saldato sotto un carico di trazione uniassiale. I campioni vengono sottoposti a una forza crescente fino alla rottura, registrando il carico massimo, l’allungamento e la posizione della frattura.

- Prova di piega: La prova di piega valuta la duttilità e la presenza di difetti superficiali nella saldatura. I campioni vengono piegati attorno a un mandrino di diametro specificato, esaminando la superficie tesa per individuare eventuali cricche o imperfezioni.

- Prova di resilienza: Questa prova determina la capacità del giunto saldato di assorbire energia in condizioni di carico dinamico. I campioni con un intaglio nella zona di saldatura vengono sottoposti a un impatto a pendolo, misurando l’energia assorbita durante la frattura.

- Esami macrografici e micrografici: Questi esami prevedono la preparazione di sezioni trasversali del giunto saldato, che vengono osservate a diverse scale di ingrandimento per valutare la struttura del cordone di saldatura, la zona termicamente alterata, la presenza di difetti e la microstruttura del materiale.

I risultati delle prove distruttive forniscono informazioni fondamentali per validare la procedura di saldatura, ottimizzare i parametri di processo e garantire che il giunto saldato soddisfi i requisiti di sicurezza e affidabilità richiesti. Tuttavia, poiché queste prove comportano la distruzione dei campioni, è importante selezionare un numero adeguato di campioni rappresentativi e considerare i costi e i tempi associati a queste attività.

Applicazioni della saldatura

La saldatura trova applicazione in un’ampia gamma di settori industriali, grazie alla sua versatilità e alla possibilità di realizzare giunzioni permanenti tra materiali metallici. Dalla produzione di beni di consumo alle grandi opere infrastrutturali, la saldatura svolge un ruolo fondamentale nel mondo industriale moderno.

Alcune delle principali applicazioni della saldatura includono:

- Costruzione di strutture di carpenteria: La saldatura è ampiamente utilizzata nella realizzazione di strutture in acciaio, come ponti, capannoni industriali, gru, torri di trasmissione e piattaforme offshore. Le giunzioni saldate garantiscono la resistenza e la stabilità necessarie per sostenere carichi elevati e resistere alle sollecitazioni ambientali.

- Realizzazione di recipienti in pressione: Nell’industria chimica, petrolchimica e di processo, la saldatura è essenziale per la fabbricazione di serbatoi, reattori, scambiatori di calore e tubazioni in grado di resistere a pressioni e temperature elevate. La qualità delle saldature è fondamentale per garantire la sicurezza e l’integrità di queste apparecchiature.

- Fabbricazione di componenti per il settore dei trasporti: L’industria automobilistica, aerospaziale, ferroviaria e navale fa ampio uso della saldatura per la produzione di componenti strutturali, telai, carrozzerie, ali, fusoliere e scafi. Le tecniche di saldatura automatizzate e robotizzate consentono di ottenere giunzioni di alta qualità e precisione, rispettando gli stringenti requisiti di sicurezza e prestazioni di questi settori.

- Produzione di tubazioni: La saldatura è il metodo principale per l’unione di tubi e condotte utilizzati per il trasporto di fluidi, gas e petrolio. Le saldature circonferenziali e longitudinali garantiscono la tenuta e la resistenza delle tubazioni, consentendo il trasporto sicuro ed efficiente di grandi volumi di materiali su lunghe distanze.

- Assemblaggio di macchinari e attrezzature industriali: La saldatura è ampiamente impiegata nella produzione di macchine utensili, attrezzature per l’industria alimentare, impianti di sollevamento e movimentazione, e molti altri tipi di macchinari industriali. Le giunzioni saldate assicurano la robustezza e la durata necessarie per sopportare le sollecitazioni operative e garantire un funzionamento affidabile nel tempo.

Oltre a queste applicazioni principali, la saldatura trova impiego in molti altri settori, come l’industria elettronica per l’assemblaggio di componenti e circuiti stampati, l’industria medica per la produzione di dispositivi e impianti, e l’industria delle energie rinnovabili per la fabbricazione di turbine eoliche e pannelli solari.

La scelta del processo di saldatura e della tecnica più adatta dipende dalle specifiche esigenze dell’applicazione, considerando fattori come il materiale da saldare, lo spessore dei componenti, la geometria del giunto, i requisiti di qualità e le condizioni operative. Una corretta selezione e un’attenta esecuzione delle operazioni di saldatura sono fondamentali per garantire la funzionalità, la sicurezza e la durata dei prodotti e delle strutture realizzate.

Conclusioni

In questa guida completa, abbiamo esplorato le diverse tipologie di saldatura e le tecniche utilizzate per realizzare giunzioni permanenti tra materiali metallici. Dalla saldatura ad arco elettrico alla saldatura ad energia concentrata, ogni processo presenta vantaggi e svantaggi che devono essere attentamente valutati in base alle esigenze specifiche dell’applicazione.

La scelta del processo di saldatura adeguato è fondamentale per garantire la qualità e l’integrità del giunto saldato. Fattori come i materiali da saldare, lo spessore dei componenti, la geometria del giunto e i requisiti di produttività devono essere presi in considerazione per individuare la soluzione ottimale.

Altrettanto importanti sono i controlli di qualità, che consentono di verificare che la saldatura soddisfi i requisiti di progettazione e sia esente da difetti critici. I controlli non distruttivi e le prove distruttive forniscono informazioni preziose sulle caratteristiche meccaniche, metallurgiche e sulla presenza di eventuali imperfezioni nella saldatura.

Con l’avanzare della tecnologia, la saldatura continua a evolversi, offrendo nuove opportunità per migliorare l’efficienza, la qualità e la versatilità dei processi. L’automazione e la robotizzazione stanno diventando sempre più diffuse, consentendo di aumentare la produttività e la ripetibilità delle operazioni di saldatura.