La rottura a fatica è un fenomeno che si verifica quando un materiale metallico è sottoposto a cicli di carico ripetuti, anche se le tensioni applicate sono inferiori al limite di snervamento del materiale. Questo tipo di rottura è particolarmente insidioso perché può verificarsi senza preavviso e portare a guasti catastrofici in componenti critici, come quelli utilizzati nell’industria aerospaziale, automobilistica e delle costruzioni.

Comprendere e prevenire la rottura a fatica è fondamentale per garantire la sicurezza e l’affidabilità delle strutture metalliche. La ricerca sulla fatica dei metalli risale al XIX secolo, quando il termine “fatica” fu coniato per la prima volta dall’ingegnere tedesco August Wöhler, che condusse esperimenti pionieristici sulla rottura dei assali ferroviari.

Storia della scoperta e dello studio della rottura a fatica

- 1829: Il termine “fatica” viene utilizzato per la prima volta in relazione alla rottura dei metalli da Albert.

- 1839: Poncelet pubblica osservazioni sulla rottura degli assali ferroviari.

- 1843: Rankine riconosce la natura progressiva della rottura per fatica.

- 1860: Wöhler sviluppa la macchina di prova a fatica e il concetto di limite di fatica.

- 1920: Griffith propone la teoria della frattura fragile basata sulla meccanica delle cricche.

- 1945: Miner introduce la regola del danno cumulativo per la fatica.

- 1961: Paris propone la legge di propagazione delle cricche da fatica.

Da allora, la ricerca sulla fatica dei metalli è progredita notevolmente, portando a una migliore comprensione dei meccanismi di rottura, allo sviluppo di tecniche di progettazione a fatica e a metodi avanzati per la prevenzione e il monitoraggio dei guasti per fatica.

Meccanismi di rottura a fatica

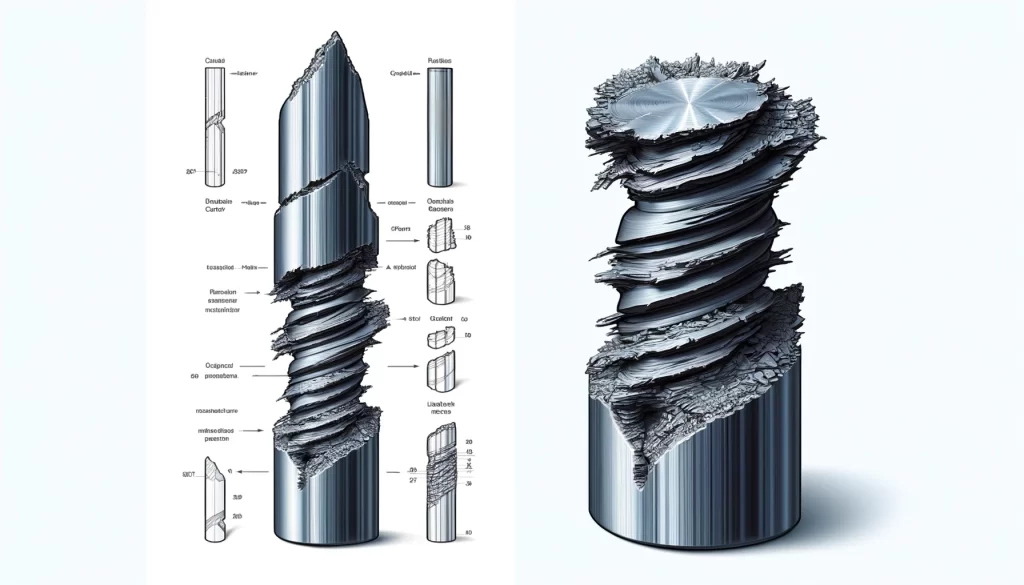

La rottura a fatica si verifica attraverso un processo graduale che inizia con la formazione di microcricche sulla superficie del materiale, spesso in corrispondenza di concentrazioni di tensione come intagli, fori o cambiamenti di sezione. Queste microcricche si propagano lentamente sotto l’azione dei carichi ciclici, lasciando caratteristiche striature sulla superficie di frattura.

Man mano che le cricche crescono, la sezione trasversale del componente si riduce, aumentando le tensioni locali fino a raggiungere un punto critico in cui si verifica una frattura improvvisa e catastrofica. La superficie di frattura per fatica presenta tipicamente due zone distinte: una zona liscia con striature, che rappresenta la crescita graduale della cricca, e una zona ruvida, che rappresenta la frattura finale.

Influenza dei cicli di carico sulla rottura a fatica

I cicli di carico, caratterizzati da parametri come l’ampiezza, la frequenza e il rapporto di ciclo, hanno un’influenza significativa sulla vita a fatica di un componente. L’ampiezza delle tensioni determina l’entità della deformazione plastica in corrispondenza dell’apice della cricca, mentre la frequenza influisce sulla velocità di propagazione della cricca e sui fenomeni dipendenti dal tempo, come lo scorrimento viscoso e l’interazione ambiente-fatica.

Il rapporto di ciclo, definito come il rapporto tra la tensione minima e la tensione massima in un ciclo (R = σ_min / σ_max), influisce sulla vita a fatica in modo significativo. I rapporti di ciclo positivi (0 < R < 1) sono associati a una maggiore vita a fatica rispetto ai rapporti di ciclo negativi (-1 ≤ R < 0), a parità di ampiezza di tensione.

Effetto della concentrazione delle tensioni sulla rottura a fatica

La concentrazione delle tensioni è un fattore chiave nella rottura a fatica, poiché le microcricche si formano spesso in corrispondenza di discontinuità geometriche o strutturali che provocano un aumento localizzato delle tensioni. Il fattore di concentrazione delle tensioni (Kt) quantifica l’intensità della concentrazione delle tensioni rispetto alla tensione nominale applicata.

| Tipo di discontinuità | Fattore di concentrazione delle tensioni (Kt) |

|---|---|

| Foro circolare | 2.5 – 3.0 |

| Intaglio a U | 1.5 – 2.5 |

| Intaglio a V | 3.0 – 5.0 |

| Filettatura | 2.5 – 4.0 |

Progettare componenti con transizioni graduali, raggi di raccordo generosi e finiture superficiali lisce può ridurre la concentrazione delle tensioni e migliorare la resistenza a fatica.

Ruolo della microstruttura del metallo nella resistenza a fatica

La microstruttura del metallo, determinata dalla composizione chimica e dal processo di fabbricazione, svolge un ruolo significativo nella resistenza a fatica. I metalli con una microstruttura fine ed omogenea, come quelli ottenuti attraverso processi di rafforzamento come la lavorazione a freddo o il trattamento termico, tendono ad avere una maggiore resistenza a fatica rispetto ai metalli con una microstruttura grossolana o eterogenea.

Inoltre, la presenza di seconde fasi, inclusioni o precipitati può influenzare la resistenza a fatica del metallo. Le inclusioni dure possono agire come siti di innesco delle cricche, mentre i precipitati fini e dispersi possono ostacolare il movimento delle dislocazioni e migliorare la resistenza a fatica.

Fattori che influenzano la rottura a fatica

Oltre ai cicli di carico e alla concentrazione delle tensioni, diversi altri fattori possono influenzare la resistenza a fatica di un componente metallico. Questi fattori includono le proprietà del materiale, le condizioni ambientali, la finitura superficiale, la presenza di difetti e i processi di fabbricazione.

Proprietà del materiale

Le proprietà meccaniche del metallo, come la resistenza, la duttilità e la tenacità, hanno un impatto significativo sulla resistenza a fatica. I metalli con una maggiore resistenza e duttilità tendono ad avere una maggiore vita a fatica, poiché sono in grado di sopportare tensioni più elevate e di accumulare una maggiore deformazione plastica prima della rottura.

La tenacità a frattura, che rappresenta la capacità del materiale di resistere alla propagazione delle cricche, è particolarmente importante nella fase di propagazione delle cricche da fatica. I metalli con una maggiore tenacità a frattura, come gli acciai ad alta resistenza e bassa lega (HSLA), possono tollerare cricche più lunghe prima del guasto catastrofico.

Condizioni ambientali

Le condizioni ambientali, come la temperatura, l’umidità, la corrosione e l’esposizione a sostanze chimiche aggressive, possono influenzare significativamente la resistenza a fatica dei metalli. Temperature elevate possono accelerare i processi di danneggiamento per fatica, promuovendo lo scorrimento viscoso e l’ossidazione, mentre temperature criogeniche possono indurre una transizione da duttile a fragile e ridurre la resistenza a fatica.

La corrosione, causata dall’interazione del metallo con l’ambiente, può portare a corrosione-fatica, in cui la crescita delle cricche da fatica è accelerata dagli effetti sinergici della sollecitazione meccanica e del degrado chimico. Proteggere i componenti attraverso rivestimenti, inibitori di corrosione o selezione di materiali resistenti alla corrosione può mitigare gli effetti dannosi dell’ambiente sulla resistenza a fatica.

Finitura superficiale e trattamenti superficiali

La finitura superficiale del componente può avere un impatto significativo sulla resistenza a fatica, poiché le microcricche si formano spesso sulla superficie. Una finitura superficiale ruvida o irregolare può agire come concentratore di tensioni e promuovere l’innesco delle cricche da fatica, mentre una finitura superficiale liscia e uniforme può migliorare la resistenza a fatica.

I trattamenti superficiali, come la pallinatura, la rullatura e la nitrurazione, possono essere applicati per introdurre tensioni residue di compressione sulla superficie del componente, contrastando le tensioni di trazione che promuovono la crescita delle cricche da fatica. Questi trattamenti possono aumentare significativamente la resistenza a fatica, con miglioramenti fino al 50-200% rispetto ai componenti non trattati.

Presenza di difetti o intagli

Difetti come porosità, inclusioni e microcricche introdotte durante il processo di fabbricazione possono agire come siti di innesco per le cricche da fatica, riducendo significativamente la vita a fatica del componente. È essenziale minimizzare la presenza di questi difetti attraverso un attento controllo del processo e tecniche di ispezione non distruttiva, come l’esame ad ultrasuoni o ai raggi X.

Gli intagli, come fori, scanalature o filettature, creano concentrazioni di tensione localizzate che promuovono l’innesco e la crescita delle cricche da fatica. Progettare componenti con il minor numero possibile di intagli, utilizzare raggi di raccordo generosi e applicare trattamenti superficiali di indurimento localizzato può aiutare a mitigare gli effetti negativi degli intagli sulla resistenza a fatica.

Processi di fabbricazione e trattamenti termici

I processi di fabbricazione, come la fucinatura, la laminazione, la fusione e la saldatura, possono introdurre tensioni residue, alterare la microstruttura e influenzare la resistenza a fatica del componente. Processi come la lavorazione a freddo o la pallinatura possono introdurre tensioni residue di compressione benefiche, mentre processi come la saldatura possono introdurre tensioni residue di trazione dannose e creare concentrazioni di tensione in corrispondenza del cordone di saldatura.

I trattamenti termici, come la normalizzazione, la tempra e il rinvenimento, possono essere utilizzati per ottimizzare la microstruttura e le proprietà meccaniche del metallo per una maggiore resistenza a fatica. Ad esempio, la tempra e il rinvenimento degli acciai possono produrre una microstruttura martensitica fine e una combinazione favorevole di alta resistenza e duttilità, con un conseguente miglioramento della resistenza a fatica.

Prevenzione della rottura a fatica nella progettazione

La prevenzione della rottura a fatica inizia con la progettazione del componente, tenendo conto dei principi di progettazione a fatica, della selezione dei materiali, dell’ottimizzazione della forma, dei trattamenti superficiali e dell’analisi agli elementi finiti (FEM) per prevedere e prevenire i guasti per fatica.

Principi di progettazione a fatica

I principi chiave della progettazione a fatica includono:

- Minimizzare la concentrazione delle tensioni evitando variazioni brusche di sezione, utilizzando raggi di raccordo generosi e ottimizzando la forma del componente.

- Specificare una finitura superficiale liscia e priva di difetti per ridurre l’innesco delle cricche da fatica.

- Considerare gli effetti della dimensione del componente, poiché i componenti più grandi tendono ad avere una minore resistenza a fatica rispetto ai componenti più piccoli.

- Progettare per la ridondanza strutturale, in modo che il guasto di un singolo componente non provochi il guasto catastrofico dell’intero sistema.

- Tenere conto degli effetti ambientali e delle condizioni di carico previste durante la vita del componente.

Selezione del materiale e considerazioni sulla microstruttura

La selezione del materiale è un aspetto critico della progettazione a fatica. I materiali con un’elevata resistenza a fatica, come gli acciai HSLA, le leghe di titanio e le leghe di alluminio ad alta resistenza, sono spesso preferiti per applicazioni critiche per la fatica. Inoltre, la selezione dei materiali dovrebbe tenere conto della compatibilità ambientale, della resistenza alla corrosione e dei requisiti di peso del componente.

Ottimizzare la microstruttura del materiale attraverso trattamenti termici o termomeccanici può migliorare significativamente la resistenza a fatica. Ad esempio, il trattamento di solubilizzazione e invecchiamento delle leghe di alluminio della serie 7xxx può produrre una microstruttura con precipitati finemente dispersi che ostacolano il movimento delle dislocazioni e migliorano la resistenza a fatica.

Ottimizzazione della forma e riduzione della concentrazione delle tensioni

L’ottimizzazione della forma del componente mira a ridurre la concentrazione delle tensioni e a migliorare la distribuzione del carico per una maggiore resistenza a fatica. Questo può essere ottenuto attraverso l’uso di raggi di raccordo generosi, evitando variazioni brusche di sezione e utilizzando forme che minimizzano le concentrazioni di tensione, come profili ellittici o parabolici.

Le tecniche di progettazione assistita dal calcolatore (CAD) e di ottimizzazione topologica possono essere utilizzate per creare forme complesse che riducono al minimo la concentrazione delle tensioni pur soddisfacendo i requisiti funzionali del componente. Queste tecniche spesso producono forme organiche che possono essere difficili o impossibili da fabbricare con metodi tradizionali, ma possono essere realizzate utilizzando tecnologie di produzione additive come la fusione laser selettiva (SLM) o la sinterizzazione laser diretta del metallo (DMLS).

Trattamenti superficiali per migliorare la resistenza a fatica

I trattamenti superficiali possono migliorare significativamente la resistenza a fatica introducendo tensioni residue di compressione, indurendo la superficie o creando uno strato protettivo contro la corrosione e l’usura. Alcuni trattamenti superficiali comuni per migliorare la resistenza a fatica includono:

- Pallinatura: un processo in cui piccole sfere di acciaio o ceramica vengono sparate sulla superficie del componente, creando uno strato di compressione residua che inibisce la crescita delle cricche da fatica.

- Rullatura: un processo in cui un utensile a rulli viene utilizzato per deformare plasticamente la superficie del componente, introducendo tensioni residue di compressione e migliorando la finitura superficiale.

- Nitrurazione: un trattamento termochimico che arricchisce la superficie del componente con azoto, creando uno strato duro e resistente all’usura che migliora la resistenza a fatica.

- Rivestimenti: l’applicazione di rivestimenti protettivi, come rivestimenti duri o rivestimenti resistenti alla corrosione, può migliorare la resistenza a fatica proteggendo la superficie del componente da danni ambientali o usura.

La scelta del trattamento superficiale dipende dal materiale del componente, dalle condizioni di servizio previste e dai requisiti di prestazione specifici.

Analisi FEMper prevedere e prevenire la rottura a fatica

L’analisi agli elementi finiti (FEM) è uno strumento potente per prevedere e prevenire la rottura a fatica durante il processo di progettazione. Utilizzando software FEM, gli ingegneri possono creare un modello digitale del componente e simulare le condizioni di carico previste, consentendo l’identificazione di aree ad alta tensione e potenziali punti di innesco delle cricche da fatica.

L’analisi FEM può essere utilizzata per ottimizzare la forma del componente, valutare l’efficacia dei trattamenti superficiali e prevedere la vita a fatica in diverse condizioni di carico. Inoltre, l’analisi FEM può essere accoppiata con algoritmi di ottimizzazione per creare progetti che massimizzano la resistenza a fatica pur soddisfacendo altri vincoli di progettazione, come il peso o il costo.

Prove di fatica e sviluppo di curve S-N

Le prove di fatica sono essenziali per caratterizzare la resistenza a fatica dei materiali e convalidare le previsioni FEM. Nelle prove di fatica, i campioni vengono sottoposti a carichi ciclici controllati utilizzando macchine di prova specializzate, e il numero di cicli fino alla rottura viene registrato per diversi livelli di tensione.

I risultati delle prove di fatica vengono tipicamente tracciati come curve S-N (stress-number of cycles), che mostrano la relazione tra l’ampiezza della tensione applicata e il numero di cicli fino alla rottura. Le curve S-N sono specifiche per un particolare materiale e finitura superficiale e possono essere utilizzate per prevedere la vita a fatica dei componenti in condizioni di carico simili.

Lo sviluppo di curve S-N affidabili richiede un’attenta pianificazione delle prove, il controllo delle condizioni ambientali e l’uso di metodi statistici per tenere conto della dispersione dei dati di fatica. Standard come ASTM E466 e ISO 12107 forniscono linee guida per la conduzione di prove di fatica e lo sviluppo di curve S-N.

Ispezione, manutenzione e riparazione

Nonostante un’attenta progettazione e fabbricazione, la rottura a fatica può ancora verificarsi a causa di carichi imprevisti, difetti del materiale o degrado ambientale. L’ispezione regolare, la manutenzione e la riparazione sono essenziali per garantire l’integrità strutturale e prevenire guasti catastrofici causati dalla fatica.

Tecniche di ispezione non distruttiva per rilevare cricche da fatica

L’ispezione non distruttiva (NDI) è fondamentale per rilevare cricche da fatica nei componenti senza comprometterne l’integrità strutturale. Le tecniche NDI comuni per il rilevamento delle cricche da fatica includono:

- Ispezione visiva: l’uso di strumenti ottici come microscopi, endoscopi o videoscopi per esaminare visivamente la superficie del componente alla ricerca di segni di cricche, corrosione o altri danni.

- Liquidi penetranti: l’applicazione di un colorante liquido che penetra nelle cricche superficiali e diventa visibile sotto luce ultravioletta o bianca, rivelando la presenza di cricche.

- Correnti parassite: l’uso di campi magnetici alternati per indurre correnti elettriche in un componente conduttore, che vengono disturbate dalla presenza di cricche o difetti superficiali e sottosuperficiali.

- Ultrasuoni: l’uso di onde sonore ad alta frequenza per rilevare cricche, delaminazioni e altri difetti interni, misurando la riflessione o la trasmissione delle onde sonore attraverso il componente.

- Radiografia: l’uso di raggi X o raggi gamma per creare un’immagine dell’interno del componente, rivelando la presenza di cricche, vuoti o inclusioni.

La scelta della tecnica NDI dipende dal materiale del componente, dalla geometria, dall’accessibilità e dal tipo di difetti previsti. Spesso si utilizza una combinazione di tecniche NDI per garantire un rilevamento completo delle cricche da fatica.

Monitoraggio della fatica e strategie di manutenzione predittiva

Il monitoraggio della fatica comporta la misurazione continua o periodica delle prestazioni di un componente o di una struttura per rilevare segni di danneggiamento da fatica e prevedere la vita utile residua. Le strategie di monitoraggio della fatica includono:

- Monitoraggio delle deformazioni: l’uso di estensimetri o sensori a fibra ottica per misurare le deformazioni in punti critici del componente, fornendo informazioni sui carichi effettivi e sul danneggiamento accumulato da fatica.

- Emissione acustica: il rilevamento di onde di stress ad alta frequenza emesse dalla crescita delle cricche da fatica utilizzando sensori piezoelettrici, consentendo il rilevamento in tempo reale della propagazione delle cricche.

- Termografia: l’uso di telecamere a infrarossi per rilevare aumenti di temperatura localizzati associati alla plasticità ciclica e al danneggiamento da fatica, fornendo una mappa della distribuzione del danno sulla superficie del componente.

- Analisi delle vibrazioni: il monitoraggio dei cambiamenti nelle caratteristiche di vibrazione di un componente o di una struttura, che possono indicare la presenza di cricche da fatica o cambiamenti nelle proprietà dinamiche.

I dati raccolti dal monitoraggio della fatica possono essere utilizzati per sviluppare strategie di manutenzione predittiva, in cui le attività di manutenzione e riparazione sono programmate in base alle condizioni effettive del componente piuttosto che a intervalli fissi. Questo approccio può ottimizzare gli intervalli di manutenzione, ridurre i tempi di fermo e prevenire guasti catastrofici dovuti alla fatica.

Metodi di riparazione per componenti danneggiati dalla fatica

Quando vengono rilevate cricche da fatica, è possibile utilizzare vari metodi di riparazione per ripristinare l’integrità strutturale del componente e prolungarne la vita utile. I metodi di riparazione comuni per i componenti danneggiati dalla fatica includono:

- Molatura o fresatura: la rimozione di piccole cricche superficiali attraverso l’abrasione controllata del materiale, seguita da un trattamento superficiale come la pallinatura per introdurre tensioni residue di compressione.

- Foratura e frenatura: il drilling di un foro all’estremità di una cricca per ridurre la concentrazione di tensioni e prevenire un’ulteriore propagazione della cricca, seguito dall’installazione di un rivetto o di un bullone per il bloccaggio.

- Saldatura o brasatura: la riparazione di cricche attraverso la fusione e la deposizione di materiale Compatibile Saldabile, seguita da trattamenti termici post-saldatura e finitura superficiale per ripristinare le proprietà del materiale e ridurre le concentrazioni di tensione.

- Patching: l’incollaggio o la rivettatura di una toppa sul componente danneggiato per rinforzare l’area indebolita dalla cricca e ripristinare la capacità di carico.

- Sostituzione: se il danno da fatica è troppo esteso per una riparazione efficace, può essere necessario sostituire completamente il componente.

La scelta del metodo di riparazione dipende dalle dimensioni e dalla posizione della cricca, dal materiale del componente, dai requisiti di carico e dalle considerazioni economiche. In alcuni casi, può essere utilizzata una combinazione di metodi di riparazione per ottenere risultati ottimali.

Casi di studio di guasti per fatica e lezioni apprese

L’analisi dei casi di studio di guasti per fatica può fornire preziose informazioni sulle cause profonde, sui meccanismi di guasto e sulle strategie di prevenzione. Alcuni esempi di notevoli guasti per fatica includono:

- Disastri aerei come il volo Aloha Airlines 243 (1988) e il volo China Airlines 611 (2002), in cui la fatica della fusoliera ha portato a una decompressione esplosiva e alla perdita di vite umane.

- Guasti di ponti come il crollo del Silver Bridge (1967) e del Mianus River Bridge (1983), causati dalla rottura per fatica di elementi critici di sospensione o di supporto.

- Incidenti nelle centrali elettriche, come la rottura di una turbina a vapore nella centrale elettrica di Hinkley Point A (1969) a causa della propagazione di cricche da fatica nel rotore.

L’analisi approfondita di questi guasti ha portato a importanti lezioni apprese, tra cui:

- L’importanza di considerare gli effetti della fatica e della corrosione nella progettazione, specialmente per le strutture critiche per la sicurezza.

- La necessità di programmi di ispezione e manutenzione completi per rilevare e mitigare il danneggiamento da fatica nelle prime fasi.

- Il ruolo di fattori umani come errori di fabbricazione, manutenzione impropria e ispezioni inadeguate nel contribuire ai guasti per fatica.

- L’importanza di imparare dai guasti passati e di incorporare le lezioni apprese nelle pratiche di progettazione, fabbricazione e manutenzione.

Incorporando queste lezioni apprese e adottando le migliori pratiche nella progettazione a fatica, nell’ispezione e nella manutenzione, l’industria può migliorare significativamente la sicurezza, l’affidabilità e la longevità delle strutture e dei componenti critici.

Conclusione

In sintesi, la rottura a fatica è un fenomeno complesso che richiede una comprensione approfondita dei meccanismi di danneggiamento, dei fattori che influenzano la resistenza a fatica e delle strategie di prevenzione e mitigazione. Progettare componenti resistenti alla fatica richiede l’applicazione di principi di progettazione a fatica, la selezione di materiali appropriati, l’ottimizzazione della forma, trattamenti superficiali e una rigorosa analisi FEM.

Una volta in servizio, i componenti devono essere regolarmente ispezionati e monitorati per rilevare segni di danneggiamento da fatica, consentendo una manutenzione predittiva e una riparazione tempestiva. Quando si verificano guasti per fatica, è essenziale analizzare le cause profonde e incorporare le lezioni apprese nelle future pratiche di progettazione e manutenzione.

Con il progredire della tecnologia, stanno emergendo nuovi strumenti e tecniche per migliorare la resistenza e il monitoraggio della fatica. Questi includono materiali avanzati come compositi e leghe ad alta entropia, tecnologie di produzione additiva per l’ottimizzazione della forma, rivestimenti nanostrutturati per una maggiore resistenza alla fatica e all’usura e sensori integrati per il monitoraggio in tempo reale della salute strutturale.

Nonostante queste innovazioni, i principi fondamentali della comprensione e della prevenzione della rottura a fatica rimarranno essenziali per garantire la sicurezza e l’affidabilità delle strutture e dei componenti in un’ampia gamma di industrie. Progettisti, ingegneri e responsabili della manutenzione devono rimanere vigili nell’affrontare le sfide poste dalla fatica e nel cercare continuamente modi per migliorare la resistenza alla fatica attraverso una progettazione, una fabbricazione e una manutenzione superiori.