I robot industriali rappresentano una delle più importanti innovazioni tecnologiche nel campo dell’automazione industriale. Questi sistemi robotici, progettati per eseguire compiti ripetitivi e complessi con alta precisione e velocità, hanno rivoluzionato il modo in cui le aziende manifatturiere operano. La storia della robotica industriale risale agli anni ’60, quando i primi robot furono introdotti nelle linee di produzione automobilistica. Da allora, i robot hanno subito una notevole evoluzione, diventando sempre più sofisticati, versatili e integrati nei processi produttivi.

Oggi, i robot industriali svolgono un ruolo cruciale nell’industria moderna, consentendo alle aziende di aumentare l’efficienza, ridurre i costi e migliorare la qualità dei prodotti. Grazie alla loro capacità di lavorare 24 ore su 24, 7 giorni su 7, senza interruzioni o errori, i robot hanno dimostrato di essere uno strumento indispensabile per le aziende che desiderano rimanere competitive in un mercato globale sempre più sfidante.

Tipi di Robot Industriali

Esistono diversi tipi di robot industriali, ognuno con caratteristiche e applicazioni specifiche. I principali tipi di robot industriali sono:

- Robot cartesiani: Questi robot si muovono lungo tre assi perpendicolari (X, Y, Z) e sono ideali per applicazioni di pick-and-place, assemblaggio e pallettizzazione.

- Robot SCARA: I robot SCARA (Selective Compliance Assembly Robot Arm) sono caratterizzati da un braccio rigido con due giunti rotanti paralleli. Sono veloci, precisi e adatti per compiti di assemblaggio, imballaggio e manipolazione di oggetti piatti.

- Robot articolati: Conosciuti anche come robot antropomorfi, questi robot hanno un braccio con più giunti rotanti, simile a quello umano. Sono estremamente versatili e possono eseguire una vasta gamma di compiti, come saldatura, verniciatura e manipolazione di oggetti.

- Robot paralleli: I robot paralleli, come i robot Delta, hanno una struttura cinematica chiusa con più bracci collegati a una base comune. Sono veloci, precisi e ideali per applicazioni di imballaggio e pick-and-place ad alta velocità.

- Robot collaborativi (cobot): Progettati per lavorare a stretto contatto con gli operatori umani, i cobot sono dotati di sensori di sicurezza e hanno una struttura leggera. Sono ideali per compiti di assemblaggio, ispezione e manipolazione di oggetti delicati.

Applicazioni dei Robot Industriali

I robot industriali trovano applicazione in un’ampia varietà di settori, tra cui:

Industria manifatturiera

Nell’industria manifatturiera, i robot sono utilizzati per una vasta gamma di attività, come l’assemblaggio di componenti, la saldatura, la verniciatura e la finitura superficiale. Ad esempio, nell’assemblaggio di schede elettroniche, i robot possono posizionare fino a 30.000 componenti all’ora con una precisione di ±0,02 mm.

Industria automobilistica

L’industria automobilistica è stata una delle prime ad adottare i robot industriali su larga scala. I robot sono utilizzati per la saldatura, la verniciatura, l’assemblaggio e la manipolazione di parti pesanti. Secondo l’International Federation of Robotics, nel 2020 l’industria automobilistica ha impiegato circa 127.000 robot, pari al 28% del totale dei robot industriali installati a livello globale.

Industria elettronica

Nell’industria elettronica, i robot sono essenziali per l’assemblaggio di componenti miniaturizzati e la produzione di dispositivi ad alta precisione. I robot SCARA, in particolare, sono ampiamente utilizzati per il montaggio di schede elettroniche e l’imballaggio di componenti.

Industria alimentare e delle bevande

I robot industriali trovano applicazione anche nell’industria alimentare e delle bevande, dove sono utilizzati per il confezionamento, l’imballaggio e la pallettizzazione dei prodotti. I robot contribuiscono a garantire un’elevata igiene e a ridurre il rischio di contaminazione degli alimenti.

| Settore | Applicazioni principali |

|---|---|

| Industria manifatturiera | Assemblaggio, saldatura, verniciatura, finitura |

| Industria automobilistica | Saldatura, verniciatura, assemblaggio, manipolazione |

| Industria elettronica | Assemblaggio di schede, imballaggio di componenti |

| Industria alimentare e bevande | Confezionamento, imballaggio, pallettizzazione |

Industria farmaceutica e medicale

Nell’industria farmaceutica e medicale, i robot sono utilizzati per la produzione di medicinali, l’imballaggio di prodotti sterili e l’assemblaggio di dispositivi medici. La precisione e la ripetibilità dei robot garantiscono la qualità e la sicurezza dei prodotti in questi settori altamente regolamentati.

Altre applicazioni industriali

I robot industriali trovano impiego anche in altri settori, come l’industria aerospaziale, l’industria della plastica e della gomma, l’industria tessile e molti altri. La versatilità dei robot li rende adatti a un’ampia gamma di compiti e processi industriali.

Vantaggi dell’Utilizzo dei Robot Industriali

L’adozione dei robot industriali offre numerosi vantaggi alle aziende manifatturiere, tra cui:

- Aumento della produttività: I robot possono lavorare ininterrottamente, 24 ore su 24, 7 giorni su 7, senza pause o interruzioni. Questo si traduce in un significativo aumento della produttività e in una riduzione dei tempi di ciclo.

- Miglioramento della qualità e della consistenza: Grazie alla loro precisione e ripetibilità, i robot garantiscono una qualità costante dei prodotti, riducendo gli errori e gli scarti di produzione.

- Riduzione dei costi operativi: L’automazione robotica consente di ridurre i costi legati alla manodopera, agli sprechi e alle rilavorazioni. Inoltre, i robot richiedono meno spazio rispetto alle linee di produzione tradizionali, consentendo un utilizzo più efficiente dello spazio di fabbrica.

- Maggiore flessibilità e adattabilità: I robot industriali possono essere riprogrammati per eseguire diverse attività e adattarsi rapidamente ai cambiamenti nella produzione. Questa flessibilità consente alle aziende di rispondere in modo più agile alle esigenze del mercato e di produrre lotti più piccoli e personalizzati.

- Miglioramento della sicurezza sul lavoro: I robot possono essere utilizzati per svolgere compiti pericolosi o gravosi, riducendo il rischio di infortuni per gli operatori umani. Inoltre, l’utilizzo dei robot può contribuire a creare un ambiente di lavoro più ergonomico, riducendo l’affaticamento e i disturbi muscoloscheletrici.

Programmazione e Controllo dei Robot Industriali

La programmazione e il controllo dei robot industriali sono aspetti fondamentali per garantire il loro corretto funzionamento e l’efficienza dei processi automatizzati.

Linguaggi di programmazione per robot

I robot industriali possono essere programmati utilizzando diversi linguaggi, tra cui:

- Linguaggi proprietari dei produttori di robot (es. RAPID per ABB, KRL per KUKA)

- Linguaggi di programmazione generici (es. C++, Python)

- Linguaggi di programmazione grafici (es. LabVIEW, Simulink)

La scelta del linguaggio di programmazione dipende dalle esigenze specifiche dell’applicazione e dalle preferenze dell’azienda.

Interfacce utente e sistemi di controllo

Le interfacce utente per la programmazione e il controllo dei robot possono essere di diversi tipi:

- Pendant di programmazione: un dispositivo portatile con un display e dei pulsanti che consente di programmare e controllare il robot manualmente.

- Software di programmazione offline: permettono di programmare il robot utilizzando un computer, senza la necessità di interrompere la produzione.

- Sistemi di controllo basati su PLC (Programmable Logic Controller): consentono di integrare il controllo del robot con altri dispositivi di automazione.

Sensori e sistemi di visione

I robot industriali possono essere equipaggiati con una varietà di sensori e sistemi di visione per migliorare la loro capacità di interagire con l’ambiente circostante. Alcuni esempi includono:

- Sensori di forza e coppia: consentono al robot di rilevare e controllare la forza applicata durante le operazioni di assemblaggio o lavorazione.

- Sistemi di visione 2D e 3D: permettono al robot di riconoscere e localizzare gli oggetti nello spazio di lavoro, consentendo un’automazione più flessibile.

- Sensori di prossimità e di contatto: consentono al robot di rilevare la presenza di oggetti o ostacoli e di evitare collisioni.

Integrazione con altri sistemi di automazione

I robot industriali possono essere integrati con altri sistemi di automazione, come:

- Sistemi di trasporto automatizzati (AGV, conveyor)

- Sistemi di stoccaggio e prelievo automatizzati (AS/RS)

- Macchine CNC e altri dispositivi di produzione

L’integrazione dei robot con questi sistemi consente di creare linee di produzione completamente automatizzate e flessibili.

Sicurezza e Manutenzione dei Robot Industriali

La sicurezza e la corretta manutenzione dei robot industriali sono aspetti cruciali per garantire un funzionamento efficiente e privo di incidenti.

Norme di sicurezza per i robot industriali

Esistono diverse norme e standard internazionali che regolamentano la sicurezza dei robot industriali, tra cui:

- ISO 10218: definisce i requisiti di sicurezza per i robot industriali e i sistemi robotizzati.

- ANSI/RIA R15.06: stabilisce le linee guida per la progettazione, la costruzione e l’utilizzo sicuro dei robot industriali negli Stati Uniti.

Le aziende devono rispettare queste norme per garantire un ambiente di lavoro sicuro per gli operatori e per evitare incidenti.

Progettazione di aree di lavoro sicure

La progettazione delle aree di lavoro dei robot industriali deve tenere conto di diversi fattori di sicurezza, tra cui:

- Recinzioni e barriere di sicurezza: per impedire l’accesso non autorizzato all’area di lavoro del robot.

- Dispositivi di arresto di emergenza: per consentire un arresto immediato del robot in caso di emergenza.

- Segnaletica di sicurezza: per indicare i potenziali pericoli e le precauzioni da adottare.

Procedure di manutenzione preventiva

La manutenzione preventiva dei robot industriali è fondamentale per garantire un funzionamento affidabile e prolungare la vita utile del sistema. Le procedure di manutenzione includono:

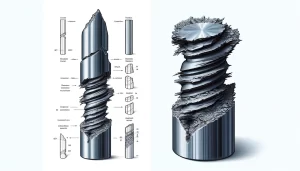

- Ispezioni visive regolari per rilevare segni di usura o danni

- Lubrificazione e sostituzione dei componenti soggetti a usura

- Calibrazione e verifica della precisione del robot

- Aggiornamento del software e dei firmware

Risoluzione dei problemi comuni

Alcuni dei problemi comuni che possono verificarsi con i robot industriali includono:

- Errori di programmazione o di traiettoria

- Malfunzionamenti dei sensori o dei sistemi di visione

- Usura o rottura dei componenti meccanici

- Interferenze elettriche o problemi di comunicazione

Una corretta formazione del personale e l’adozione di procedure di risoluzione dei problemi possono contribuire a minimizzare i tempi di fermo macchina e a garantire un funzionamento efficiente dei robot.

Collaborazione Uomo-Robot

La collaborazione tra uomini e robot (HRC, Human-Robot Collaboration) è un trend in crescita nell’industria manifatturiera, che mira a combinare i punti di forza degli operatori umani con quelli dei robot.

Definizione di robot collaborativi (cobot)

I robot collaborativi, o cobot, sono progettati per lavorare a stretto contatto con gli operatori umani in un ambiente di lavoro condiviso. A differenza dei robot industriali tradizionali, i cobot sono dotati di sensori di forza e sistemi di sicurezza avanzati che consentono un’interazione sicura con gli operatori.

Vantaggi della collaborazione uomo-robot

La collaborazione uomo-robot offre diversi vantaggi, tra cui:

- Combinazione delle capacità cognitive e della flessibilità degli operatori umani con la precisione e la resistenza dei robot.

- Riduzione del rischio di infortuni per gli operatori, in quanto i cobot possono svolgere compiti ergonomicamente sfavorevoli.

- Aumento della produttività e della qualità, grazie alla combinazione delle competenze umane e dell’efficienza dei robot.

Applicazioni dei cobot nell’industria

I cobot trovano applicazione in diversi settori industriali, tra cui:

- Assemblaggio di componenti

- Imballaggio e pallettizzazione

- Ispezione di qualità

- Manipolazione di materiali

- Finitura superficiale e levigatura

Sfide e considerazioni sulla sicurezza

Nonostante i vantaggi, la collaborazione uomo-robot presenta anche alcune sfide e considerazioni sulla sicurezza, tra cui:

- Necessità di una progettazione del layout di fabbrica che garantisca la sicurezza degli operatori

- Formazione adeguata degli operatori per lavorare in modo sicuro ed efficiente con i cobot

- Conformità alle norme di sicurezza specifiche per i robot collaborativi (es. ISO/TS 15066)

Futuro della Robotica Industriale

Il futuro della robotica industriale è caratterizzato da continue innovazioni tecnologiche e da una crescente adozione di robot in diversi settori.

Tendenze e innovazioni nella robotica industriale

Alcune delle principali tendenze e innovazioni nella robotica industriale includono:

- Robot autonomi e mobile: robot in grado di muoversi autonomamente nell’ambiente di lavoro e di adattarsi a diverse attività.

- Robot morbidi e flessibili: robot realizzati con materiali morbidi e deformabili, in grado di interagire in modo sicuro con gli oggetti e gli operatori umani.

- Robot con capacità cognitive avanzate: robot dotati di algoritmi di intelligenza artificiale e apprendimento automatico, in grado di prendere decisioni e adattarsi a situazioni variabili.

Intelligenza artificiale e apprendimento automatico

L’integrazione dell’intelligenza artificiale (AI) e dell’apprendimento automatico (machine learning) nella robotica industriale sta aprendo nuove frontiere per l’automazione avanzata. Alcuni esempi includono:

- Ottimizzazione delle traiettorie e dei movimenti del robot tramite algoritmi di apprendimento reinforcement.

- Riconoscimento e classificazione degli oggetti tramite reti neurali convoluzionali (CNN).

- Manutenzione predittiva dei robot basata sull’analisi dei dati di funzionamento.

Robotica cloud e connettività IoT

La robotica cloud e la connettività IoT (Internet of Things) stanno trasformando il modo in cui i robot industriali vengono controllati e monitorati. Alcuni dei vantaggi di queste tecnologie includono:

- Controllo remoto e monitoraggio dei robot tramite piattaforme cloud.

- Raccolta e analisi dei dati di funzionamento dei robot per l’ottimizzazione dei processi e la manutenzione predittiva.

- Integrazione dei robot con altri dispositivi e sistemi IoT per creare fabbriche intelligenti e connesse.

Impatto dei robot sul mercato del lavoro e sulla società

L’adozione crescente dei robot industriali solleva interrogativi sull’impatto che avranno sul mercato del lavoro e sulla società. Alcuni aspetti da considerare includono:

- Potenziale perdita di posti di lavoro per le mansioni ripetitive e a bassa qualifica, ma creazione di nuove opportunità per i lavoratori con competenze tecniche avanzate.

- Necessità di investire nella formazione e nella riqualificazione dei lavoratori per adattarsi ai cambiamenti tecnologici.

- Impatto dei robot sull’ergonomia e sulla qualità della vita lavorativa degli operatori.

- Questioni etiche legate all’interazione uomo-robot e alla responsabilità in caso di incidenti.

Conclusione

I robot industriali rappresentano una tecnologia chiave per l’automazione dei processi produttivi e il miglioramento dell’efficienza nell’industria manifatturiera. Grazie alla loro precisione, velocità e flessibilità, i robot consentono alle aziende di aumentare la produttività, ridurre i costi e migliorare la qualità dei prodotti.

Con l’evoluzione delle tecnologie di intelligenza artificiale, robotica cloud e connettività IoT, il futuro della robotica industriale si prospetta sempre più avanzato e integrato. Tuttavia, l’adozione dei robot solleva anche interrogativi sull’impatto che avranno sul mercato del lavoro e sulla società, richiedendo un’attenta valutazione e pianificazione da parte delle aziende e dei decisori politici.

In conclusione, i robot industriali rappresentano uno strumento essenziale per le aziende che desiderano rimanere competitive in un mercato globale in continua evoluzione. Attraverso una corretta implementazione, formazione del personale e considerazione degli aspetti di sicurezza, le aziende possono sfruttare appieno i vantaggi dell’automazione robotica e affrontare con successo le sfide future.