La durezza Brinell è un metodo di misurazione della resistenza dei materiali, in particolare dei metalli, che prende il nome dal suo inventore, l’ingegnere svedese Johan August Brinell. Questo test di durezza è stato sviluppato nel 1900 e da allora è diventato uno dei metodi più diffusi e affidabili per determinare la resistenza alla deformazione permanente dei metalli.

La misurazione della durezza è fondamentale nell’industria metallurgica, poiché consente di selezionare i materiali più adatti per specifiche applicazioni, garantire la qualità dei prodotti e verificare l’efficacia dei trattamenti termici e superficiali. La durezza Brinell, in particolare, trova ampio utilizzo in settori come l’industria automobilistica, aerospaziale e delle costruzioni.

Il principio del test di durezza Brinell

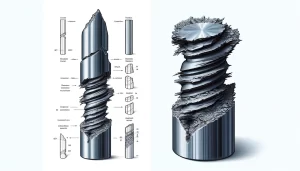

Il test di durezza Brinell si basa sul principio di indentazione. Durante la prova, un indentatore sferico, solitamente una sfera di acciaio temprato o carburo di tungsteno con un diametro standard di 10 mm, viene pressato contro la superficie del materiale da testare con un carico predefinito. Il carico applicato può variare da 500 a 3000 kgf, a seconda dello spessore e della durezza prevista del materiale.

L’indentatore viene mantenuto a contatto con la superficie per un tempo specifico, di solito 10-15 secondi per i metalli ferrosi e 30 secondi per i metalli non ferrosi. Durante questo tempo, la sfera penetra nel materiale, lasciando un’impronta permanente sulla sua superficie.

La macchina utilizzata per il test di durezza Brinell è composta da un sistema di applicazione del carico, un indentatore sferico e un dispositivo di misurazione del diametro dell’impronta. Questi componenti sono progettati per garantire la precisione e la ripetibilità delle misurazioni.

Calcolo e interpretazione dei risultati

Dopo aver effettuato il test, il diametro medio dell’impronta viene misurato utilizzando un microscopio ottico o un calibro di profondità. La misurazione viene effettuata in almeno due direzioni perpendicolari, e la media delle letture viene utilizzata per calcolare la durezza Brinell (HB) utilizzando la seguente formula:

HB = (2F) / (πD(D – √(D^2 – d^2)))

Dove:

- F è il carico applicato in kgf

- D è il diametro dell’indentatore in mm

- d è il diametro medio dell’impronta in mm

Ad esempio, se un carico di 3000 kgf viene applicato con un indentatore di 10 mm di diametro e l’impronta risultante ha un diametro medio di 5 mm, la durezza Brinell sarà:

HB = (2 × 3000) / (π × 10(10 – √(10^2 – 5^2))) = 191.2

I risultati del test di durezza Brinell possono essere influenzati da diversi fattori, come la preparazione superficiale del campione, la presenza di difetti o disomogeneità nel materiale e le condizioni ambientali durante la prova. Per garantire risultati accurati, è importante seguire le procedure standard e le buone pratiche di laboratorio.

I valori di durezza Brinell sono espressi senza unità di misura e sono direttamente proporzionali alla resistenza del materiale alla deformazione plastica. Maggiore è il valore HB, maggiore è la durezza del materiale. Tipici valori di durezza Brinell per alcuni metalli comuni sono:

| Materiale | Durezza Brinell (HB) |

|---|---|

| Alluminio | 15-100 |

| Rame | 35-150 |

| Acciaio dolce | 120-200 |

| Acciaio temprato | 200-600 |

| Ghisa grigia | 150-300 |

Vantaggi e svantaggi del metodo Brinell

Il metodo di durezza Brinell presenta diversi vantaggi che lo rendono ampiamente utilizzato nell’industria:

- Semplicità: Il test è relativamente semplice da eseguire e richiede apparecchiature poco costose.

- Versatilità: Il metodo Brinell è adatto per una vasta gamma di materiali metallici, sia morbidi che duri.

- Affidabilità: I risultati del test sono generalmente coerenti e riproducibili, purché vengano seguite le procedure standard.

Tuttavia, ci sono anche alcuni svantaggi da considerare:

- Limitazioni per materiali molto duri: Il test di durezza Brinell non è adatto per materiali con una durezza superiore a 650 HB, poiché l’indentatore potrebbe deformarsi.

- Impronta permanente: L’impronta lasciata dall’indentatore può essere considerata un danno estetico o funzionale per alcuni componenti.

- Limitazioni per materiali sottili: Lo spessore minimo del campione deve essere almeno dieci volte la profondità dell’impronta per evitare effetti di bordo.

Rispetto ad altri metodi di prova di durezza, come il test di Rockwell o Vickers, il metodo Brinell è generalmente considerato più adatto per materiali più morbidi e per componenti di grandi dimensioni. Tuttavia, la scelta del metodo dipende dalle specifiche esigenze dell’applicazione e dalle proprietà del materiale da testare.

Applicazioni della durezza Brinell nell’industria

La durezza Brinell trova molteplici applicazioni nell’industria, in particolare nei settori dove la resistenza dei metalli è di fondamentale importanza. Alcune delle principali applicazioni includono:

- Selezione dei materiali: I risultati del test di durezza Brinell sono utilizzati per selezionare i materiali più adatti per specifici componenti meccanici, tenendo conto delle sollecitazioni a cui saranno sottoposti durante il funzionamento.

- Controllo qualità: Il test di durezza Brinell è ampiamente utilizzato nel controllo qualità durante la produzione di metalli e leghe. I valori di durezza sono verificati per garantire che i prodotti soddisfino le specifiche richieste e per identificare eventuali variazioni nel processo produttivo.

- Verifica dei trattamenti termici e superficiali: La durezza Brinell è utilizzata per valutare l’efficacia dei trattamenti termici, come la tempra e il rinvenimento, e dei trattamenti superficiali, come l’indurimento superficiale. Confrontando i valori di durezza prima e dopo il trattamento, è possibile determinare se il processo ha avuto l’effetto desiderato sulle proprietà del materiale.

Nell’industria automobilistica, ad esempio, il test di durezza Brinell è utilizzato per verificare la qualità di componenti critici come ingranaggi, alberi e cuscinetti. Nell’industria aerospaziale, il metodo Brinell è impiegato per testare la durezza di leghe di alluminio e titanio utilizzate nella produzione di componenti strutturali.

Nel settore delle costruzioni, la durezza Brinell è utilizzata per valutare la resistenza di materiali come acciaio strutturale, tubi e profilati. Questi dati sono essenziali per garantire la sicurezza e l’integrità delle strutture.

Altre applicazioni includono:

- Valutazione della resistenza all’usura di componenti soggetti a attrito

- Selezione di materiali per stampi e matrici

- Verifica della qualità di saldature e giunzioni

- Analisi di failure e determinazione delle cause di guasto

Tabelle di conversione e comparazione

Poiché esistono diversi metodi di prova di durezza, spesso è necessario confrontare i risultati ottenuti con scale diverse. Le tabelle di conversione consentono di convertire i valori di durezza Brinell in altre scale, come la durezza Rockwell o Vickers.

Ecco un esempio di tabella di conversione tra la durezza Brinell (HB) e la durezza Rockwell C (HRC):

| Durezza Brinell (HB) | Durezza Rockwell C (HRC) |

|---|---|

| 120 | 13 |

| 150 | 18 |

| 200 | 24 |

| 250 | 30 |

| 300 | 35 |

| 350 | 41 |

| 400 | 45 |

È importante notare che le conversioni dirette tra scale diverse hanno delle limitazioni. Le tabelle di conversione forniscono solo valori approssimativi e non tengono conto delle differenze nei principi di misurazione e nelle condizioni di prova tra i diversi metodi.

Per ottenere risultati accurati, è sempre preferibile effettuare il test di durezza utilizzando il metodo specifico richiesto. Le tabelle di conversione devono essere utilizzate solo come riferimento generale e non come sostituto di prove dirette.

Quando si utilizzano tabelle di conversione, è fondamentale verificare che si applichino al materiale specifico e alle condizioni di prova. Inoltre, è consigliabile consultare le norme pertinenti, come ASTM E140 o ISO 18265, per le tabelle di conversione ufficiali e le linee guida per il loro utilizzo.

Conclusioni e prospettive future

In questo articolo abbiamo esplorato in dettaglio il metodo di durezza Brinell, un test ampiamente utilizzato per valutare la resistenza dei metalli alla deformazione plastica. Abbiamo esaminato il principio di funzionamento del test, il calcolo e l’interpretazione dei risultati, i vantaggi e gli svantaggi del metodo e le sue principali applicazioni industriali.

La durezza Brinell rimane uno strumento fondamentale per la caratterizzazione dei materiali metallici, grazie alla sua semplicità, versatilità e affidabilità. Tuttavia, con il progresso tecnologico e le crescenti esigenze dell’industria, sono in corso sviluppi per migliorare ulteriormente il metodo e ampliarne le applicazioni.

Alcune delle tendenze attuali nella misurazione della durezza dei metalli includono:

- Automazione: L’uso di sistemi automatizzati per l’applicazione del carico e la misurazione dell’impronta sta diventando sempre più comune, riducendo l’influenza dell’operatore e aumentando la velocità di prova.

- Prove non distruttive: Sono in fase di sviluppo metodi di prova di durezza non distruttivi, come la durezza ad ultrasuoni, che consentono di valutare la durezza senza lasciare impronte permanenti sulla superficie del materiale.

- Analisi dei dati: L’integrazione di sensori avanzati e tecniche di analisi dei dati sta consentendo una comprensione più approfondita delle proprietà dei materiali e delle relazioni tra durezza e altri parametri, come la resistenza alla trazione e la tenacità alla frattura.

- Standardizzazione: Gli sforzi continui per migliorare le norme e le procedure di prova di durezza contribuiscono a garantire la comparabilità e la riproducibilità dei risultati tra diversi laboratori e industrie.

Con il continuo progresso nella scienza dei materiali e nelle tecnologie di prova, il metodo di durezza Brinell rimarrà uno strumento prezioso per la caratterizzazione e il controllo qualità dei metalli. La ricerca futura si concentrerà sull’ottimizzazione del metodo, sull’ampliamento delle sue applicazioni e sull’integrazione con altre tecniche di caratterizzazione dei materiali per una comprensione più completa delle proprietà meccaniche dei metalli.