La fresatura del metallo rappresenta una delle tecniche più raffinate e versatili nell’ambito della meccanica di precisione.

Questo processo non solo modella il metallo con estrema precisione ma incarna l’essenza stessa dell’ingegneria meccanica, unendo arte e scienza in un’unica disciplina.

Attraverso l’utilizzo di fresatrici avanzate, i fresatori trasformano blocchi grezzi di metallo in componenti complessi, indispensabili in settori quali l’aeronautica, l’automobilistico e la robotica.

Che cos’è una fresatrice e come funziona nel contesto della lavorazione dei metalli?

Una fresatrice è un macchinario progettato per rimuovere materiale da un pezzo di lavoro attraverso il movimento rotatorio di un utensile da taglio. Nella lavorazione dei metalli, le fresatrici sono fondamentali per realizzare tagli precisi e dettagliati, permettendo di lavorare con un’ampia gamma di metalli, dall’acciaio all’alluminio. La capacità di una fresatrice di eseguire tagli complessi, incisioni e forature la rende indispensabile per la produzione di pezzi meccanici di alta precisione.

- Tipi di materiali lavorabili: Acciaio, Alluminio, Ottone, Rame.

- Precisione di taglio: Fino a 0,01 mm.

Vantaggi dell’utilizzo di fresatrici nel settore metalmeccanico

L’utilizzo di fresatrici nel settore metalmeccanico offre vantaggi ineguagliabili in termini di precisione, efficienza e versatilità. Questi macchinari permettono di realizzare operazioni complesse, che sarebbero impossibili o estremamente laboriose con tecniche manuali. Inoltre, la capacità di lavorare con diverse tipologie di metallo amplia enormemente le potenzialità di produzione e di progettazione.

- Efficienza: Riduzione dei tempi di lavorazione grazie alla velocità e alla precisione delle fresatrici.

- Versatilità: Possibilità di realizzare pezzi di forme complesse e con tolleranze strette.

Attraverso l’esplorazione di queste macchine straordinarie, si aprono orizzonti senza precedenti nel mondo della meccanica di precisione, dimostrando come la fresatura del metallo sia una competenza fondamentale per l’industria moderna. Con l’avanzare della tecnologia, le fresatrici continuano a evolversi, offrendo soluzioni sempre più innovative per affrontare le sfide della produzione industriale.

Tipologie di Fresatrici per Metallo

La scelta della fresatrice giusta è cruciale per garantire la massima efficienza e precisione nella lavorazione del metallo. Esistono diverse tipologie di fresatrici, ognuna con caratteristiche specifiche che la rendono adatta a particolari applicazioni. Comprendere le differenze tra queste può aiutare a selezionare la macchina più idonea alle proprie esigenze.

Principali Tipi di Fresatrici

Le fresatrici si distinguono principalmente in base all’orientamento dell’asse di rotazione dell’utensile da taglio, che può essere verticale o orizzontale. Altre varianti includono le fresatrici universali, che combinano entrambe le funzionalità, e le fresatrici CNC (Controllo Numerico Computerizzato), che offrono precisione e versatilità ineguagliabili grazie alla programmazione digitale.

- Fresatrice Verticale: Ideale per lavorazioni che richiedono tagli profondi e precisi.

- Fresatrice Orizzontale: Ottimale per la rimozione rapida di grandi quantità di materiale.

- Fresatrice CNC: Permette lavorazioni complesse con elevata precisione, grazie al controllo computerizzato.

Casi d’Uso Specifici per Ciascun Tipo di Fresatrice

- Fresatrici Verticali: Utilizzate prevalentemente per lavori di dettaglio su piccole e medie serie.

- Fresatrici Orizzontali: Preferite per la produzione di pezzi grandi e per lavorazioni che richiedono tagli lunghi.

- Fresatrici CNC: Adatte a produzioni complesse e personalizzate, dove la precisione e la ripetibilità sono fondamentali.

L’adozione di una fresatrice CNC, in particolare, rappresenta una scelta strategica per aziende che puntano all’innovazione tecnologica, offrendo flessibilità e riducendo i tempi di setup grazie alla programmazione digitale. La capacità di queste macchine di eseguire lavorazioni complesse con semplici comandi software apre nuove possibilità nel design e nella produzione di componenti meccanici.

Tabella Comparativa

| Tipo di Fresatrice | Applicazioni | Vantaggi |

| Verticale | Dettagli e piccole serie | Precisione nei tagli profondi |

| Orizzontale | Pezzi grandi e tagli lunghi | Efficienza nella rimozione del materiale |

| CNC | Produzioni complesse | Precisione, flessibilità e ripetibilità |

La selezione della fresatrice più adeguata dipende da numerosi fattori, tra cui il tipo di materiale da lavorare, la complessità delle operazioni richieste e il volume di produzione. La conoscenza approfondita delle caratteristiche e delle potenzialità di ciascun tipo di fresatrice è fondamentale per sfruttarne appieno le capacità, garantendo risultati ottimali in termini di qualità e efficienza.

Criteri di Scelta per la Fresatrice Metallica

La scelta di una fresatrice per la lavorazione del metallo non si limita alla semplice preferenza tra modelli verticali, orizzontali o CNC. Esistono criteri tecnici specifici che devono essere valutati per assicurarsi che la macchina selezionata risponda perfettamente alle esigenze produttive. Questi criteri includono potenza, velocità di rotazione, precisione, capacità di taglio, e non solo.

Caratteristiche Tecniche da Valutare

Quando si seleziona una fresatrice per metallo, è fondamentale considerare le seguenti caratteristiche tecniche:

- Potenza del motore: Indica la capacità della fresatrice di eseguire tagli su materiali duri senza surriscaldarsi o perdere efficienza.

- Velocità di rotazione: Cruciale per determinare la finitura superficiale del pezzo e la velocità di lavorazione.

- Precisione di taglio: La capacità di mantenere tolleranze strette è essenziale per la qualità del pezzo finito.

- Capacità di taglio: Riferita alle dimensioni massime del pezzo che la macchina può lavorare.

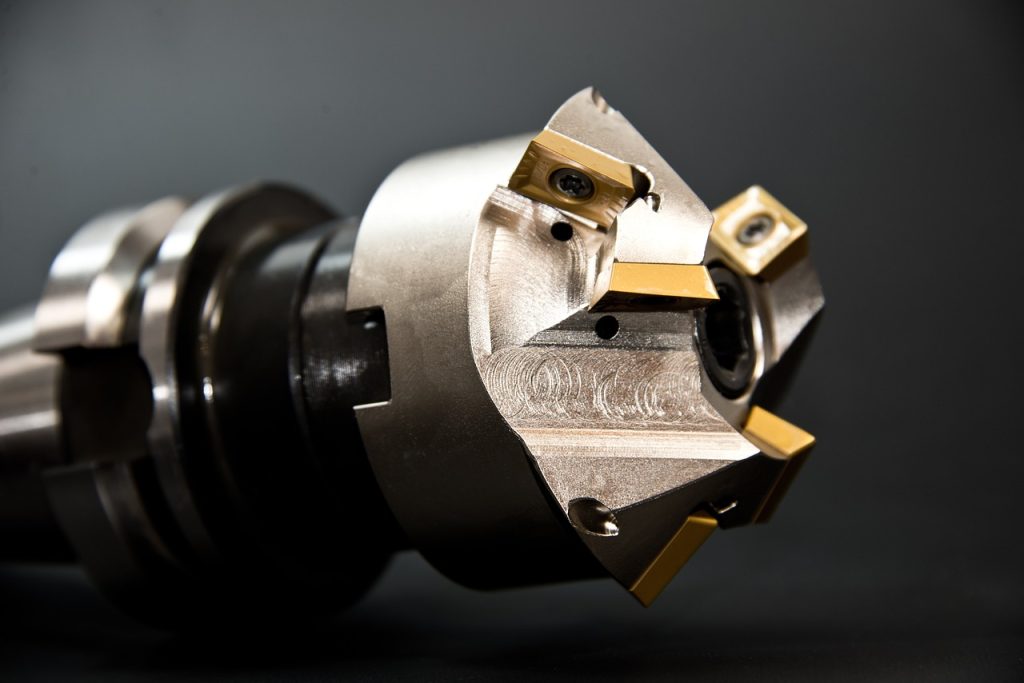

Guida agli Accessori e alle Frese

Per ottimizzare le prestazioni di una fresatrice per metallo, è importante selezionare gli accessori e le frese adatti. Gli utensili di taglio, ad esempio, devono essere scelti in base al tipo di materiale da lavorare e al tipo di lavorazione desiderata. L’utilizzo di frese specifiche per il metallo, come quelle in carburo di tungsteno, può migliorare significativamente la qualità del taglio e la durata dell’utensile.

- Tipi di frese: Frese a spirale, frese a punta sferica, frese per scanalature.

- Materiali delle frese: Carburo di tungsteno, HSS (High Speed Steel), ceramica.

Considerazioni sulla Sicurezza

La sicurezza è un aspetto cruciale nella scelta di una fresatrice. È importante che la macchina sia dotata di sistemi di protezione adeguati, come schermi protettivi e sistemi di arresto di emergenza, per proteggere l’operatore da infortuni.

- Dispositivi di sicurezza raccomandati: Schermi protettivi, sistemi di arresto di emergenza, illuminazione adeguata.

Manutenzione e Cura

La manutenzione regolare della fresatrice è fondamentale per garantirne le prestazioni e la durata nel tempo. È consigliabile seguire un programma di manutenzione preventiva, che includa la pulizia regolare della macchina, la lubrificazione degli ingranaggi e la verifica dell’usura degli utensili.

- Piano di manutenzione: Pulizia, lubrificazione, controllo dell’usura.

Questa sezione non solo guida nella scelta della fresatrice più adatta ma offre anche consigli pratici su come massimizzare le prestazioni della macchina, garantendo lavorazioni di alta qualità e sicurezza per l’operatore. La comprensione approfondita di questi criteri tecnici è essenziale per fare una scelta informata e investire in una soluzione di fresatura che risponda efficacemente alle proprie esigenze produttive.

Materiali per fresatura metallica: Un approfondimento sui diversi tipi di metallo lavorabili e sulle specifiche delle frese da utilizzare per ciascuno, essenziale per ottimizzare le prestazioni della fresatrice e garantire risultati di lavorazione eccellenti.

Sicurezza e Manutenzione

La sicurezza e la manutenzione sono due aspetti fondamentali nella gestione quotidiana di una fresatrice per metallo. Una corretta manutenzione assicura non solo l’affidabilità e la durata nel tempo della macchina ma contribuisce anche a mantenere un ambiente di lavoro sicuro per l’operatore.

Pratiche di Sicurezza Essenziali

Nell’utilizzo di una fresatrice per metallo, adottare pratiche di sicurezza appropriate è cruciale per prevenire incidenti e infortuni. Tra le misure di sicurezza più importanti vi sono l’uso di dispositivi di protezione individuale (DPI), come occhiali di sicurezza, guanti e protezioni auricolari, e l’assicurarsi che la macchina sia sempre utilizzata secondo le istruzioni del produttore.

- Dispositivi di Protezione Individuale (DPI) raccomandati: Occhiali di sicurezza, guanti resistenti, protezioni auricolari.

- Formazione e istruzione: Fondamentale per gli operatori, affinché comprendano appieno le capacità e i limiti della macchina.

Consigli per la Manutenzione Regolare

La manutenzione regolare è la chiave per garantire che la fresatrice mantenga nel tempo le sue prestazioni ottimali. Questo include la pulizia quotidiana della macchina per rimuovere trucioli di metallo e detriti, la lubrificazione degli elementi mobili per ridurre l’attrito e l’usura, e la verifica periodica dell’allineamento e della calibrazione degli strumenti di taglio.

- Pulizia: Rimozione dei trucioli e dei detriti dopo ogni utilizzo.

- Lubrificazione: Applicazione regolare di lubrificanti agli elementi mobili.

- Verifica dell’allineamento e della calibrazione: Controllo periodico per assicurare la massima precisione di taglio.

Includere una tabella di manutenzione preventiva può aiutare gli operatori a mantenere un programma di manutenzione efficace, assicurando che ogni aspetto della macchina venga controllato e mantenuto regolarmente.

Tabella di Manutenzione Preventiva

| Attività di Manutenzione | Frequenza |

| Pulizia della macchina | Giornaliera |

| Lubrificazione | Settimanale |

| Controllo dell’usura degli utensili | Mensile |

| Verifica dell’allineamento | Semestrale |

Seguendo queste pratiche di sicurezza e manutenzione, è possibile ridurre significativamente il rischio di infortuni e assicurare che la fresatrice funzioni in modo efficiente e affidabile. La manutenzione preventiva, in particolare, è un investimento che si ripaga nel tempo, garantendo prestazioni costanti e riducendo la necessità di riparazioni costose.

Manutenzione della tua fresatrice: Un’utile guida che fornisce approfondimenti sulla manutenzione preventiva e consigli pratici per mantenere la fresatrice in condizioni ottimali, contribuendo a prolungarne la vita utile e a garantire la sicurezza dell’operatore.

Guardare al Futuro: Innovazioni e Tecnologie Emergenti

L’industria della fresatura è in costante evoluzione, con innovazioni tecnologiche che trasformano le capacità produttive e offrono nuove possibilità. Queste avanzate tecnologie non solo migliorano la precisione e l’efficienza delle lavorazioni ma aprono anche la strada a metodi di produzione fino a poco tempo fa inimmaginabili.

Panoramica sulle Ultime Innovazioni nel Campo delle Fresatrici per Metallo

Le fresatrici moderne sono sempre più dotate di funzionalità avanzate, come il controllo numerico computerizzato (CNC), che permette di programmare e automatizzare le lavorazioni con precisione millimetrica. Altre innovazioni includono sistemi di misurazione laser per la verifica in tempo reale delle dimensioni dei pezzi lavorati e software di simulazione che permettono di ottimizzare i percorsi di taglio prima dell’effettiva lavorazione.

- Controllo Numerico Computerizzato (CNC): Permette una programmazione flessibile e lavorazioni complesse con alta precisione.

- Misurazione Laser: Assicura la massima precisione nelle dimensioni dei pezzi lavorati.

- Software di Simulazione: Ottimizza i percorsi di taglio, riducendo i tempi di lavorazione e il materiale di scarto.

Come le Nuove Tecnologie Migliorano la Precisione e l’Efficienza

Le tecnologie emergenti non solo migliorano la qualità delle lavorazioni ma contribuiscono anche a rendere il processo di fresatura più efficiente e sostenibile. L’adozione di fresatrici CNC, ad esempio, riduce significativamente i tempi di setup e permette una maggiore flessibilità produttiva, adattandosi rapidamente a cambiamenti nelle specifiche di produzione.

- Riduzione dei Tempi di Setup: Grazie alla programmazione digitale, il cambio da una lavorazione all’altra è più rapido e meno laborioso.

- Flessibilità Produttiva: Le macchine CNC possono essere facilmente riprogrammate per differenti tipi di lavorazioni, aumentando la versatilità produttiva.

Le innovazioni nella fresatura del metallo rappresentano un passo avanti significativo per l’industria, offrendo opportunità di miglioramento in termini di precisione, efficienza e sostenibilità. Gli investimenti in queste tecnologie non solo migliorano la competitività delle aziende ma contribuiscono anche a definire il futuro del settore.

Innovazioni tecnologiche: Questo articolo esplora in dettaglio le ultime innovazioni tecnologiche nel campo della fresatura, evidenziando come queste stiano cambiando il panorama produttivo e quali vantaggi offrono alle aziende che decidono di adottarle.

Conclusione e Consigli Finali

La scelta della fresatrice metallica perfetta rappresenta una decisione cruciale per chiunque operi nel settore della lavorazione dei metalli. Tenendo conto dei criteri di selezione esposti, degli accessori e delle frese più adatte, oltre che delle pratiche di sicurezza e manutenzione, è possibile massimizzare l’efficienza produttiva e garantire risultati di alta qualità. Le innovazioni tecnologiche, in particolare, offrono nuove possibilità per ottimizzare le lavorazioni e rispondere efficacemente alle sfide produttive odierne.

Sommario dei Punti Chiave

La scelta di una fresatrice deve essere guidata da una valutazione accurata delle proprie esigenze produttive, considerando:

- La tipologia di fresatrice più adatta al tipo di lavorazione desiderata.

- Le caratteristiche tecniche essenziali come potenza, velocità di rotazione e precisione di taglio.

- L’importanza degli accessori e delle frese per migliorare le prestazioni della macchina.

- Le pratiche di sicurezza e un programma di manutenzione regolare per prolungare la vita della fresatrice e proteggere gli operatori.

Consigli Finali per l’Acquisto

Prima di effettuare l’acquisto di una fresatrice per metallo, è consigliabile:

- Effettuare una ricerca approfondita per confrontare diverse macchine e le loro funzionalità.

- Valutare le recensioni e i feedback degli utenti per capire l’affidabilità e la qualità delle diverse marche e modelli.

- Considerare il rapporto qualità-prezzo, senza sacrificare la qualità per un risparmio immediato.

- Informarsi sulle opzioni di assistenza e supporto post-vendita offerte dal produttore.

In conclusione, l’acquisto di una fresatrice rappresenta un investimento significativo per qualsiasi officina meccanica o azienda di produzione. Scegliere la macchina giusta, che risponda alle specifiche esigenze produttive, garantisce non solo la realizzazione di lavorazioni di alta qualità ma anche un miglioramento dell’efficienza e della produttività. Le tecnologie emergenti nel campo della fresatura offrono nuove opportunità di ottimizzazione, rendendo questo momento particolarmente stimolante per l’industria meccanica.