La stampa 3D con metalli sta rivoluzionando il modo in cui le aziende producono componenti e parti metalliche. Questa tecnologia innovativa consente di creare oggetti tridimensionali complessi direttamente da un modello digitale, aprendo nuove possibilità per la progettazione e la produzione. In questo articolo, esploreremo in dettaglio il mondo della stampa 3D con metalli, analizzando le diverse tecnologie, i materiali utilizzati, le applicazioni industriali e le considerazioni economiche.

Si basa sul processo di produzione additiva, in cui un oggetto viene costruito strato su strato utilizzando polveri metalliche fuse o sinterizzate. Rispetto ai metodi di produzione tradizionali, come la fusione o la lavorazione CNC, la stampa 3D offre numerosi vantaggi, tra cui la possibilità di creare geometrie complesse, la riduzione degli sprechi di materiale e la personalizzazione dei componenti.

Tecnologie di stampa 3D per metalli

Esistono diverse tecnologie di stampa 3D per metalli, ognuna con le sue caratteristiche e vantaggi specifici. Le principali tecnologie utilizzate sono:

Fusione laser selettiva (SLM)

La tecnologia SLM utilizza un laser ad alta potenza per fondere selettivamente le polveri metalliche, creando strati sottili che si accumulano per formare l’oggetto desiderato. Questa tecnologia è particolarmente adatta per la produzione di parti con geometrie complesse e dettagli fini, grazie alla sua elevata risoluzione e precisione.

Sinterizzazione laser diretta del metallo (DMLS)

La DMLS è simile alla SLM, ma invece di fondere completamente le polveri metalliche, le sinterizza, creando un legame solido tra le particelle. Questa tecnologia è utilizzata per produrre parti con proprietà meccaniche elevate e una buona finitura superficiale.

Fusione a fascio di elettroni (EBM)

L’EBM utilizza un fascio di elettroni ad alta energia per fondere le polveri metalliche in un ambiente sottovuoto. Questa tecnologia è particolarmente adatta per la produzione di parti in titanio e altre leghe ad alte prestazioni, grazie alla sua capacità di lavorare a temperature elevate e di creare parti con una microstruttura fine.

Ecco una tabella comparativa delle principali tecnologie di stampa 3D per metalli:

| Tecnologia | Materiali | Spessore strato | Precisione | Velocità |

|---|---|---|---|---|

| SLM | Acciaio, alluminio, titanio | 20-100 μm | ± 50 μm | Media |

| DMLS | Acciaio inox, cobalto-cromo | 20-100 μm | ± 50 μm | Media |

| EBM | Titanio, cobalto-cromo | 50-200 μm | ± 100 μm | Alta |

La scelta della tecnologia di stampa 3D dipende dall’applicazione specifica, considerando fattori come i materiali richiesti, la precisione necessaria, la velocità di produzione e i costi.

Materiali metallici per la stampa 3D

La stampa 3D con metalli utilizza polveri metalliche appositamente formulate per garantire la qualità e le proprietà meccaniche delle parti stampate. Le polveri devono avere una granulometria controllata, generalmente compresa tra 15 e 150 μm, e una forma sferica per facilitare la fusione o la sinterizzazione.

I materiali metallici più comunemente utilizzati nella stampa 3D includono:

- Leghe di titanio: Ampiamente utilizzate nell’industria aerospaziale e medica per la loro resistenza, leggerezza e biocompatibilità.

- Acciai inossidabili: Apprezzati per la loro resistenza alla corrosione, durata e versatilità in molte applicazioni industriali.

- Alluminio: Leggero e resistente, ideale per componenti aerospaziali e automobilistici.

- Cobalto-cromo: Utilizzato per applicazioni dentali e mediche grazie alla sua biocompatibilità e resistenza all’usura.

- Inconel e superleghe: Adatti per ambienti ad alta temperatura e applicazioni che richiedono resistenza alla corrosione e all’ossidazione.

Oltre a questi materiali comuni, la ricerca è in corso per sviluppare nuove leghe e compositi metallici appositamente formulati per la stampa 3D, al fine di ampliare la gamma di proprietà e prestazioni delle parti stampate.

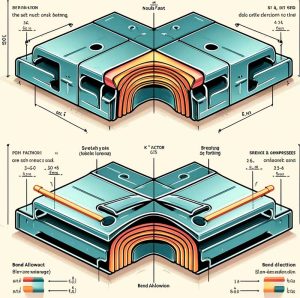

Progettazione e ottimizzazione per la stampa 3D di metalli

La progettazione per la stampa 3D di metalli richiede considerazioni specifiche per garantire la stampabilità e la qualità delle parti. Ecco alcune linee guida chiave:

- Orientamento di stampa: L’orientamento dell’oggetto influisce sulla resistenza meccanica, la finitura superficiale e la necessità di supporti. È importante scegliere l’orientamento ottimale per minimizzare i supporti e massimizzare le proprietà meccaniche.

- Spessore delle pareti: Per garantire la resistenza e l’integrità strutturale, lo spessore minimo delle pareti deve essere di almeno 0,5-1 mm, a seconda del materiale e della tecnologia di stampa utilizzata.

- Supporti e strutture di supporto: Le parti con sporgenze, cavità o angoli superiori a 45° richiedono supporti per evitare il collasso durante la stampa. I supporti devono essere progettati per essere facilmente rimovibili senza compromettere la qualità della superficie.

- Ottimizzazione topologica: Questa tecnica utilizza algoritmi per ottimizzare la distribuzione del materiale, riducendo il peso e migliorando le prestazioni strutturali delle parti. L’ottimizzazione topologica può portare a geometrie complesse che sono difficili o impossibili da produrre con i metodi tradizionali.

- Compensazione della distorsione: Durante il processo di stampa, il calore generato può causare distorsioni e ritiri. È necessario compensare questi effetti durante la progettazione, utilizzando software di simulazione specializzati per prevedere e correggere le distorsioni.

La progettazione per la stampa 3D di metalli richiede una stretta collaborazione tra progettisti, ingegneri e specialisti di stampa 3D per garantire risultati ottimali. L’uso di software di progettazione e simulazione specifici per il metallo, come Materialise Magics o Autodesk Netfabb, può semplificare il processo di ottimizzazione e preparazione dei modelli per la stampa.

Post-processing di parti stampate in 3D in metallo

Dopo la stampa, le parti metalliche richiedono diverse operazioni di post-processing per raggiungere le proprietà meccaniche e la finitura superficiale desiderate. Le principali fasi di post-processing includono:

- Rimozione dei supporti: I supporti utilizzati durante la stampa devono essere rimossi meccanicamente o chimicamente, prestando attenzione a non danneggiare la superficie della parte.

- Trattamento termico: Le parti stampate possono richiedere trattamenti termici, come la ricottura o l’invecchiamento, per alleviare le tensioni residue e migliorare le proprietà meccaniche. I parametri del trattamento termico dipendono dal materiale e dall’applicazione specifica.

- Lavorazioni meccaniche: Per raggiungere tolleranze ristrette o finiture superficiali precise, le parti stampate possono richiedere lavorazioni meccaniche, come fresatura, tornitura o foratura. Queste operazioni devono essere pianificate durante la progettazione, tenendo conto dei sovrametalli necessari.

- Finitura superficiale: La finitura superficiale delle parti stampate può essere migliorata attraverso processi come la sabbiatura, la lucidatura o l’applicazione di rivestimenti. La scelta del metodo di finitura dipende dai requisiti estetici e funzionali della parte.

- Controllo qualità: Le parti stampate devono essere sottoposte a controlli di qualità per verificare la conformità alle specifiche di progetto. Questo può includere ispezioni dimensionali, test non distruttivi e prove meccaniche per garantire l’integrità e le prestazioni delle parti.

Il post-processing delle parti stampate in 3D in metallo può richiedere fino al 50% del tempo totale di produzione, a seconda della complessità della parte e dei requisiti di finitura. L’automazione e l’ottimizzazione dei processi di post-processing sono aree di ricerca e sviluppo attive per ridurre i tempi e i costi associati a queste operazioni.

Applicazioni industriali della stampa 3D con metalli

La stampa 3D con metalli trova applicazione in diversi settori industriali, grazie alla sua capacità di produrre parti complesse, personalizzate e ad alte prestazioni. Ecco alcune delle principali applicazioni:

Aerospaziale

L’industria aerospaziale è stata una delle prime ad adottare la stampa 3D di metalli per produrre componenti leggeri e resistenti. La stampa 3D consente di ottimizzare la topologia dei componenti, riducendo il peso fino al 50% senza compromettere le prestazioni strutturali. Esempi di applicazioni includono ugelli di motori a reazione, supporti per cablaggi e componenti di satelliti.

Automotive

Nell’industria automobilistica, la stampa 3D di metalli viene utilizzata per produrre prototipi funzionali, parti di ricambio e componenti ad alte prestazioni. La stampa 3D consente di personalizzare i componenti, ridurre i tempi di sviluppo e migliorare l’efficienza del carburante attraverso l’alleggerimento delle parti. Esempi di applicazioni includono collettori di scarico, componenti del telaio e parti del motore.

Medicale e dentale

La stampa 3D di metalli sta rivoluzionando il settore medico e dentale, consentendo la produzione di impianti personalizzati, protesi e strumenti chirurgici. Materiali biocompatibili come il titanio e il cobalto-cromo vengono utilizzati per creare impianti con geometrie complesse che si adattano perfettamente all’anatomia del paziente. La stampa 3D consente anche di produrre strumenti chirurgici personalizzati e guide di taglio per interventi più precisi e meno invasivi.

Ecco una tabella che riassume i principali vantaggi della stampa 3D di metalli per ciascun settore:

| Settore | Vantaggi |

|---|---|

| Aerospaziale | – Riduzione del peso dei componenti – Geometrie complesse e ottimizzate – Produzione di parti di ricambio on-demand |

| Automotive | – Personalizzazione dei componenti – Riduzione dei tempi di sviluppo – Miglioramento dell’efficienza del carburante |

| Medicale e dentale | – Impianti personalizzati per il paziente – Geometrie complesse e porose per l’osteointegrazione – Strumenti chirurgici su misura |

Altri settori che stanno beneficiando della stampa 3D di metalli includono l’energia, l’oil&gas e la produzione di utensili e attrezzature. Con la continua innovazione e lo sviluppo di nuovi materiali e processi, le applicazioni della stampa 3D di metalli sono destinate ad espandersi ulteriormente in futuro.

Considerazioni economiche e di scala

L’adozione della stampa 3D di metalli richiede una valutazione attenta dei costi e dei benefici rispetto ai metodi di produzione tradizionali. I principali fattori da considerare includono:

- Costi delle stampanti 3D per metalli: Le stampanti 3D per metalli possono variare da alcune centinaia di migliaia a diversi milioni di dollari, a seconda della tecnologia, delle dimensioni di stampa e delle prestazioni. Le stampanti entry-level possono costare circa 200.000 euro, mentre i sistemi di fascia alta possono superare i 1.000.000 euro.

- Costi dei materiali e consumabili: Le polveri metalliche per la stampa 3D sono significativamente più costose dei materiali utilizzati nei metodi di produzione tradizionali. Ad esempio, la polvere di titanio per la stampa 3D può costare circa 300-500 per kg euro, rispetto ai 20-50 per kg euro per il titanio in lastre o barre.

- Economia di scala: La stampa 3D di metalli diventa economicamente vantaggiosa per la produzione di volumi piccoli e medi, tipicamente inferiori a 1.000 unità. Per volumi più grandi, i metodi tradizionali come la fusione o la lavorazione CNC possono essere più convenienti.

- Costi di manodopera e attrezzature: La stampa 3D di metalli richiede operatori qualificati e attrezzature specializzate per il post-processing, che possono aumentare i costi complessivi di produzione.

Per ottimizzare i costi della stampa 3D di metalli, le aziende possono adottare diverse strategie, tra cui:

- Progettazione per la produzione additiva: Ottimizzando la progettazione dei componenti per la stampa 3D, è possibile ridurre i tempi di stampa, minimizzare i supporti e semplificare il post-processing.

- Selezione dei materiali: La scelta di materiali più economici, come l’acciaio inossidabile invece del titanio, può ridurre significativamente i costi dei materiali, pur mantenendo le proprietà meccaniche desiderate.

- Ottimizzazione dei parametri di processo: L’ottimizzazione dei parametri di stampa, come la potenza del laser, la velocità di scansione e lo spessore dello strato, può migliorare l’efficienza del processo e ridurre i costi operativi.

- Produzione ibrida: Combinando la stampa 3D con i metodi di produzione tradizionali, come la lavorazione CNC per le finiture e le tolleranze ristrette, è possibile ottenere i vantaggi di entrambe le tecnologie riducendo i costi complessivi.

Man mano che la tecnologia di stampa 3D di metalli progredisce e i volumi di produzione aumentano, ci si può aspettare che i costi diminuiscano, rendendo la tecnologia più accessibile a un più ampio spettro di industrie e applicazioni.

Sfide e limitazioni attuali

Nonostante i numerosi vantaggi, la stampa 3D di metalli presenta ancora alcune sfide e limitazioni che devono essere affrontate per una più ampia adozione industriale:

- Dimensioni di stampa limitate: La maggior parte delle stampanti 3D per metalli ha un volume di stampa limitato, tipicamente inferiore a 500 x 500 x 500 mm. Questo limita le dimensioni delle parti che possono essere prodotte in un’unica stampa, richiedendo il joining di più componenti per oggetti di grandi dimensioni.

- Precisione e finitura superficiale: Sebbene la stampa 3D di metalli possa produrre parti con dettagli fini, la finitura superficialee la precisione dimensionale possono essere inferiori rispetto ai metodi di produzione tradizionali. Le parti stampate possono richiedere lavorazioni meccaniche aggiuntive per raggiungere le tolleranze richieste, aumentando i costi e i tempi di produzione.

- Velocità di produzione: La stampa 3D di metalli è generalmente più lenta dei metodi di produzione di massa come la pressofusione o lo stampaggio a iniezione. Le velocità di stampa tipiche variano da 50 a 100 cm³/h, a seconda del materiale e della tecnologia utilizzata. Questo limita l’applicabilità della stampa 3D per la produzione di grandi volumi.

- Disponibilità e costi dei materiali: La gamma di materiali metallici disponibili per la stampa 3D è ancora limitata rispetto ai metodi tradizionali. Inoltre, le polveri metalliche per la stampa 3D sono significativamente più costose dei materiali utilizzati nelle tecniche convenzionali, il che può influire sulla redditività per alcune applicazioni.

- Competenze specialistiche: La stampa 3D di metalli richiede competenze specialistiche in progettazione, simulazione, operazioni di stampa e post-processing. La carenza di professionisti qualificati può ostacolare l’adozione della tecnologia in alcune organizzazioni.

- Certificazioni e standard di qualità: Molte industrie, come l’aerospaziale e il medicale, hanno rigidi standard di qualità e certificazione per i componenti metallici. La stampa 3D di parti critiche per la sicurezza richiede processi di qualifica e certificazione approfonditi per garantire la conformità alle normative del settore.

Affrontare queste sfide richiede continui sforzi di ricerca e sviluppo da parte di produttori di stampanti, fornitori di materiali e utenti finali. Con i progressi nella tecnologia, nei materiali e nei processi, molte di queste limitazioni potrebbero essere superate in futuro, aprendo nuove opportunità per la stampa 3D di metalli in un’ampia gamma di settori industriali.

Futuro della stampa 3D con metalli

Il futuro della stampa 3D con metalli è promettente, con numerose innovazioni e tendenze che stanno plasmando il settore:

- Nuovi materiali e leghe: La ricerca sui materiali si sta concentrando sullo sviluppo di nuove leghe metalliche appositamente formulate per la stampa 3D, con proprietà migliorate come resistenza, duttilità e resistenza alla corrosione. Materiali come le leghe di alluminio ad alta resistenza, le leghe di titanio beta e i compositi a matrice metallica stanno ampliando le possibilità di applicazione della stampa 3D di metalli.

- Processi ibridi: La combinazione della stampa 3D con i processi di produzione tradizionali, come la lavorazione CNC, la pressofusione e lo stampaggio a iniezione, sta aprendo nuove strade per la produzione di parti metalliche. I processi ibridi consentono di sfruttare i punti di forza di ciascuna tecnologia, offrendo maggiore flessibilità, efficienza e redditività.

- Integrazione con l’intelligenza artificiale: L’applicazione dell’intelligenza artificiale (AI) e del machine learning nella stampa 3D di metalli sta consentendo l’ottimizzazione in tempo reale dei parametri di processo, il controllo della qualità in linea e la manutenzione predittiva delle stampanti. L’AI può anche assistere nella progettazione generativa, suggerendo geometrie ottimizzate per la produzione additiva.

- Personalizzazione di massa: La stampa 3D di metalli consente la produzione economica di parti personalizzate e in piccoli lotti, aprendo opportunità per la personalizzazione di massa in settori come l’implantologia medica, i componenti industriali e i beni di consumo. Con la stampa 3D, le aziende possono offrire prodotti altamente personalizzati senza i costi e i tempi di preparazione associati ai metodi tradizionali.

- Sostenibilità e riciclabilità: La stampa 3D di metalli offre il potenziale per ridurre gli sprechi di materiale e l’impatto ambientale rispetto ai metodi sottrattivi. Inoltre, la ricerca si sta concentrando sullo sviluppo di processi di riciclo per le polveri metalliche non utilizzate e le parti stampate a fine vita, contribuendo a un’economia più circolare.

In prospettiva, la stampa 3D di metalli potrebbe trasformare le catene di fornitura e i modelli di business in diversi settori. La produzione decentralizzata, la produzione on-demand e la riduzione delle scorte sono alcuni dei potenziali vantaggi che le aziende possono ottenere adottando la stampa 3D di metalli.

Tuttavia, per realizzare appieno il potenziale della stampa 3D di metalli, sono necessari continui sforzi di collaborazione tra produttori di stampanti, fornitori di materiali, utenti finali, istituti di ricerca e organismi di regolamentazione. Gli investimenti nella ricerca, nell’istruzione e nello sviluppo di standard saranno fondamentali per far progredire la tecnologia e promuoverne l’adozione diffusa in tutto il settore manifatturiero.

Conclusioni

La stampa 3D con metalli sta rivoluzionando il modo in cui le aziende progettano, sviluppano e producono componenti metallici. Con la sua capacità di creare geometrie complesse, personalizzare le parti e ridurre gli sprechi, la stampa 3D offre numerosi vantaggi rispetto ai metodi di produzione tradizionali.

Tuttavia, l’adozione della stampa 3D di metalli richiede una valutazione attenta dei costi, delle limitazioni tecnologiche e delle esigenze di formazione. Le aziende devono considerare fattori come i volumi di produzione, i requisiti di tolleranza, i materiali e le competenze disponibili per determinare se la stampa 3D sia la soluzione più adatta per le loro esigenze specifiche.

Guardando al futuro, la stampa 3D di metalli ha il potenziale per trasformare i settori manifatturieri, consentendo una produzione più efficiente, sostenibile e flessibile. Con i continui progressi nella tecnologia, nei materiali e nei processi, le possibilità della stampa 3D di metalli sono destinate a crescere, aprendo nuove opportunità per l’innovazione e la crescita in diversi settori industriali.